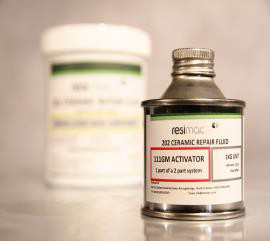

RESIMETAL 202 Ceramic Repair Fluid

Двухкомпонентная керамо-наполненная эпоксидная жидкость для ремонта поверхности металла

- Каталог

- Производители

- Resimac

- Керамо-покрытия

- RESIMETAL 202 Ceramic Repair Fluid

RESIMETAL 202 Ceramic Repair Fluid

Двухкомпонентная эпоксидная жидкость для ремонта, не содержащая растворителей; наполнитель — закаленные керамические частицы. Подходит для восстановления и защиты металлических поверхностей, подверженных сильному истиранию, износу и ударным нагрузкам

- Цена без НДС: 0 руб.

- Упаковка: 1 кг

- Назначение: Восстановление и защита металлических поверхностей, подверженных сильному истиранию, износу и ударным нагрузкам: рабочие колеса, корпуса насосов, клапаны, концевые пластины теплообменников, водяные камеры, корпуса сепараторов, трубы, пропеллеры, насадки Корта и рули.

Описание

Resimac 202 Ceramic Repair Fluid —эрозионно-коррозионно-стойкое покрытие, предназначенное для использования главным образом в условиях потока жидкости.

Покрытие Resimac 202 Ceramic Repair Fluid имеет превосходную стойкость к эрозии и истиранию, обладает высокой механической и физической прочностью.

Resimac 202 Ceramic Repair Fluid применяется для восстановления поврежденных металлических деталей: корпусов насосов; изношенных рабочих колес; трубных решеток, концевых пластин и водяных камер теплообменников; внутренних поверхностей труб; корпусов сепараторов; труб носовых подруливающих устройств; технологических емкостей; циклонных сепараторов; центрифуг; технологических емкостей.

Прежде чем начать работать с составом, следует внимательно ознакомиться с приведенной ниже информацией и убедиться в том, что вы действительно полностью поняли необходимую процедуру применения состава.

Подготовка поверхности

Перед нанесением очистите поверхность от рыхлостей и пыли. Смазку и масло с поверхности детали можно удалить при помощи универсального чистящего средства Universal Cleaner. Затем необходимо произвести пескоструйную обработку поверхности с минимальным профилем 75 мкм. После обработки весь мусор и абразивную пыль удалите обдувом или же с помощью пылесоса.

Поверхность обработать абразивоструйным способом, доведя ее до минимального профиля шероховатости 75 мкм с использованием остроугольного абразива.

В тех случаях, когда абразивоструйная очистка невозможна, поверхность нужно зачистить угловой шлифовальной машиной.

ВНИМАНИЕ: В случае, если поверхность подверглась загрязнению солью, ее нужно очистить абразивоструйным способом и оставить на сутки, чтобы въевшиеся частицы соли вышли на поверхность. После окончания суточного периода поверхность нужно промыть чистящего средства Universal Cleaner и обработать электрощеткой для удаления поверхностных солей. Этот процесс необходимо повторять до тех пор, пока все въевшиеся загрязнители не покинут поверхность.

На поверхностях, уже восстановленных с помощью материалов Resimac 101 Metal Repair Paste или 201 Ceramic Repair Paste, дополнительная подготовка поверхности не требуется, если покрытие наносится в течение 3 часов. После окончания этого максимального времени для нанесения нового покрытия поверхность нужно загрубить с помощью легкой пескоструйной очистки или другим абразивным способом.

Те участки ремонтируемой детали, на которых нежелательно прилипание RESIMAC 201 Ceramic Repair Paste, следует предварительно обработать специальным разделительным составом, препятствующему прилипанию – Release Agent.

Смешивание и нанесение

|

ШАГ 1

|

|

ШАГ 2

|

|

ШАГ 3

|

|

ШАГ 4

|

|

ШАГ 5

|

Перед смешиванием подогрейте основу до 15-25°C и не наносите материал на поверхность, если температура окружающей среды или поверхности ниже 5°C или менее чем на 3°C выше точки росы

Для смешивания можно использовать как всю емкость, так и только часть материала в ней.

Если при смешивании используется вся емкость, вылейте содержимое емкости с активатором в емкость с основой, следя за тем, чтобы полностью опорожнить емкость с активатором, настолько, насколько это возможно. С помощью шпателя смешивайте два компонента вместе, пока в емкости не останется цветных полос, и наносите смесь кистью с короткой щетиной или аппликатором.

Продукт следует наносить на толщину целевой мокрой пленки 250-350 мкм на слой. Продукт следует наносить на любую металлическую поверхность в два слоя, чтобы получить минимальную толщину сухой пленки 500 микрон.

При температуре 20°C материал следует использовать в течение 20-30 минут после начала смешивания.

Как можно скорее после нанесения первого слоя, но не более чем через 6 часов нанесите еще один слой так же, как указано выше. Если превышено максимальное время для нанесения нового слоя, первый слой следует зачистить электрической щеткой или абразивным способом, прежде чем наносить второй слой.

В случае частичного смешивания используйте соотношение смешивания 8:1 по весу или 3:1 по объему.

После использование все оборудование следует СРАЗУ ЖЕ очистить при помощи универсального чистящего средства Universal Cleaner или же его аналогом (обезжиренным растворителем).

Характеристики

| Основа / активатор | |

| По объему | 3 / 1 |

| По весу | 8 / 1 |

| Основа | Темно-серая или светло-серая паста |

| Активатор | Жидкость янтарного цвета |

| Смесь | Тиксотропная темно-серая или светло-серая жидкость |

| При температуре | Т°20С |

| Время использования | 20-30 минут |

| Первичное схватывание | 3 часа |

| Возможность механической обработки | 6 часов |

| Полное формирование механических свойств | 1,5 дня |

| Погружение в жидкость | 2 дня |

| Твердый остаток по объему | 100% |

| Содержание летучих органических веществ | нет |

| Максимальная | |

| Сухой нагрев | 200°С |

| Погружение | 70°С |

| Срок годности | Использовать в пределах 5 лет после приобретения. |

| Хранение | Хранить в заводской упаковке при температуре от 15˚С до 30˚С. |

| Поставка | 1 кг, 3 кг, 27 кг |

На время работ надевайте защитные перчатки. Сразу после завершения работ в обязательном порядке протрите все оборудование чистящим составом Universal Cleaner.

Сопутствующие товары

Scotchkote Universal Cleaner 020

Очиститель-обезжириватель на основе растворителя

- Артикул: GR200122145

- Цена: 766.95 руб.

- Упаковка: 0.5 л

Scotchkote Release Agent 035

Разделительная жидкость, препятствует прилипанию ремонтных систем и поверхностей деталей.

- Артикул: GR200115271

- Цена: 0 руб.

- Упаковка: 100г

Примеры решений

Ремонт роликов стенда испытания тормозов

В Форд-центре Измайлово поверхность роликов стенда испытания тормозов износилась до металла и не обеспечивала надежного сцепления с автомобильными шинами, что приводило к ошибкам в диагностике тормозных систем.

подробнее >>>