Герметизация микропористостей

Технология герметизации микропористости

Наличие в отливках, а также других изделиях, произведенных с помощью метода порошковой металлургии, микропористости может стать причиной их негерметичности при воздействии давления. Новый потенциал возможностей создает технология герметизации пористости, причем как на стадии проектирования, так и на стадии практического использования новой продукции.

Рис. 1: Образцы отливок, насыщенных анаэробными смолами.

Новейшие способы герметизации пористости

Для успешного внедрения в производство современных конструкторских разработок и технологических процессов необходимы новейшие методы герметизации микропористостей при изготовлении металлических отливок, деталей, получаемых посредством порошковой металлургии, полимерных композиционных материалов, сварных швов, электронных компонентов и иных пористых материалов. Растущее осознание всех преимуществ, получаемых при использовании современных уплотнителей пор и методик по их применению, а также все более ужесточающиеся требования к изготовляемым деталям, побудили производителей уделять все большее внимание новым разработкам в данной области технологии. Основным направлением здесь является разработка вакуумной пропитки, позволяющей получить надежную герметизацию пор при обработке различных материалов. Использование этого экономичного способа постоянной герметизации позволило внедрить его в качестве надежного производственного процесса, а также использовать в качестве важного инструмента при проектировании.

Ранее используемые пропитывающие материалы не устраивали производителей по многим показателям: они образовывали на обрабатываемых деталях липкий слой; не могли обеспечить необходимую герметизацию; обладали непродолжительным сроком службы и не соответствовали современным требованиям, предъявляемым к безопасности для окружающей среды. С появлением материалов Loctite, пропитку перестали считать дорогостоящей операцией, приносящей сомнительную пользу.

После того как новые материалы прошли успешные испытания на практике отношение к ним изменилось на диаметрально противоположное. У современных конструкторов появилась реальная возможность для создания новых легких, тонкостенных штампованных отливок используемых под высоким давлением; резервуаров, содержащих жидкости под давлением. Все это было бы абсолютно не возможным без внедрения в производственные процессы передовой технологии вакуумной пропитки со всеми необходимыми для ее реализации материалами.

Благодаря разработанным надежным методам герметизации настоящую революцию пережила и порошковая металлургия. Изготовляемые методом порошковой металлургии пористые детали, теперь надежно герметизируются, в результате чего их можно успешно применять при монтаже и обслуживании огнеопасных газовых и гидравлических систем, не опасаясь возникновения непредвиденных утечек. Процесс полимерного заполнения пор деталей, полученных с использованием метода порошковой металлургии, сейчас стал важным подготовительным шагом при нанесении лакокрасочных, гальванических покрытий и при других методах чистовой отделки. Он позволяет значительно улучшить эксплуатационные характеристики готовых изделий. С помощью аналогичных методов пропитки анаэробными составами в полимерных композиционных, а также иных неметаллических материалах устраняется возможность образования течей через микроскопические поры.

За последние годы спрос на услуги по пропитке и, соответственно, на необходимые для обеспечения этого процесса продукты вырос в несколько раз. Это возрастание особенно заметно в таких областях промышленности как автомобильная и электронная.

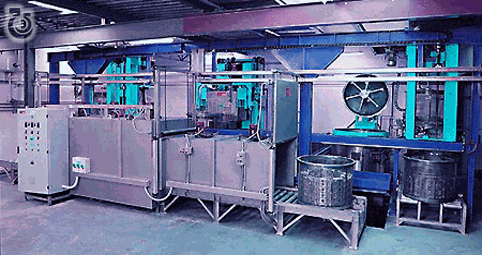

Рис. 2: Пропитывающая система с полной автоматизацией и с компьютерным управлением.

Работа системы основана на принципе: сухой вакуум/давление.

Пропитка как инструмент проектирования

Современным конструкторам, стремящимся к снижению веса и стоимости сборок, использование пропитки позволяет создавать тонкостенные штампованные отливки и снижать стоимость деталей, получаемых посредством метода порошковой металлургии. Выпускаемые в настоящее время составы для пропитки своей экономичностью и эффективностью так хорошо себя зарекомендовали, что использовавшиеся ранее методы испытаний на утечку отливок, подвергнутых станочной обработке, были упразднены, по причине 100-процентного преимущества пропитки деталей. После осуществления процесса пропитки случаи негерметичности настолько редки, что на многих производствах сами отливки испытаниям на утечку не подвергаются до момента окончательной сборки готового узла. Благодаря всем вышеперечисленным качествам, отливки, детали, изготовленные методом порошковой металлургии и другие изделия, обработанные с использованием современных пропиточных смол, стали наглядным примером эффективности систем пропитки. Сейчас эти системы стали неотъемлемой частью производственного процесса и незаменимым инструментом проектирования.

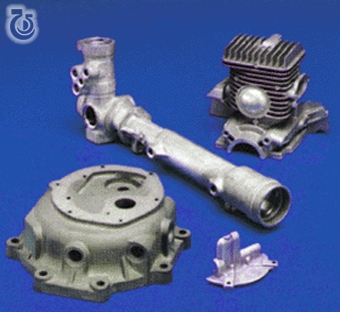

Рис. 3: Отливки, обработанные методом вакуумной пропитки, используемые в работающих при высоком давлении гидравлических системах.

Пропитка отливок

Известны два вида пористости: микропористость и макропористость. Часто макропористостые детали отправляются на повторную переплавку, так как имеющиеся в них пустоты велики настолько, что оказывают воздействие на структурную целостность изделия. Микропористость на структурную прочность не воздействует и представляет собой естественный результат двух физических явлений, возникающих в процессе кристаллизации жидкого металла. Первое явление – это кристаллизация с сопутствующей ей усадкой, второе - абсорбция газа.

При использовании уплотнительной пропитки видимые дефекты поверхности устранить, как правило, не удается. В процессе обработки с таких поверхностей продукт стирается, оставляя их без каких-либо изменений. Микроскопические поры, образующиеся вследствие усадки или абсорбции газов, легко устраняются с помощью пропитки. Кроме того, если даже в отливке имеются макропоры, они также могут быть загерметизированы.

Чаще всего пропитку отливок используют для устранения очень мелких, невидимых невооруженным глазом пор. Присутствие пористости, как правило, можно выявить путем подачи в деталь сжатого воздуха или каких-либо иных газов. При этом деталь полностью погружается в резервуар с водой и воздушные пузырьки, которые начинают отделяться с поверхности металла, свидетельствуют о наличии в нем пор. Иногда дефект трудно рассмотреть невооруженным глазом, но о его наличии можно судить по устойчивому течению воздушных пузырьков большого размера или по едва заметным потокам, похожим на нитевидные пузырьки в шампанском. Прежде детали проходили испытания под водой, подвергаясь давлению азотом, равному 3.3 Н/кв. мм (475 psi). Размеры течей были малы настолько, что крошечные газовые пузырьки образовывались на стенках деталей, а затем отделялись от них по прошествии 2-х минут и более. При помощи современных методов испытаний на утечку, с использованием гелиевых/массовых спектрометров, можно определить наличие такой пористости, которую невозможно обнаружить, пользуясь традиционными методами. Пропитывающими продуктами Loctite можно надежно герметизировать даже такие микроскопические поры.

Довольно часто возникают вопросы по поводу конкретных размеров пор, которые можно эффективно устранять, используя метод герметизации. Здесь трудно дать однозначный ответ. Следует учитывать то, что в каждом конкретном случае существует большое количество различных факторов, так или иначе влияющих на процесс герметизации, поэтому точно ответить на вопрос о конкретных размерах герметизируемых пор невозможно.

Так, к примеру, размеры пор, которые довольно легко устраняются в толстостенных деталях, могут значительно различаться с размерами пор тонкостенных деталей. Это объясняется тем, что после пропитки процесс вымывания герметика из пор тонкостенных деталей происходит легче. Единственный надежный способ установления допустимых пределов герметизации конкретной детали - осуществление пропитки различных образцов с последующим испытанием их на утечку. Подобный метод используется в корпорации Loctite, сотрудниками соответствующих лабораторий пропитки.

Одним из наиболее значимых аргументов в пользу использования метода пропитки отливок является способность обработанных деталей удерживать жидкость, находящуюся под давлением.

Это подтверждает эффективное использование данного метода при производстве: рулевых механизмов автомобилей и деталей насосов рулевых гидроусилителей; насосов топливных систем; регуляторов; фильтров; коллекторов; помп; карбюраторов; головок блока цилиндров; гидравлических насосов; корпусов холодильных компрессоров и комплектующих; корпусов коробок передач; корпусов приборов авиационной техники, работающих под давлением; деталей пневматических тормозов для автомобилей; гидравлических дверных механизмов; газометров.

Детали, подвергшиеся правильной пропитке, сохраняют свою герметичность и способны выдерживать нагрузки давления, равные прочности самой отливки на разрыв.

При производстве литых деталей также используется пропитка, необходимая для герметизации имеющихся в данных деталях пор, а также с целью их подготовки к проведению последующих операций по окончательной обработке металлических поверхностей, например, таких как нанесение гальванического или лакокрасочного покрытия. Если герметизация пор не будет произведена, то в ходе проведения окончательных операций по обработке деталей возникает опасность проникновения в поры различных жидкостей. Попавшая внутрь пор жидкость, может впоследствии выделиться, повреждая окончательное покрытие, путем образования разного рода раковин, пузырей или иных дефектов. Выделение газа и жидкости из пор нередко приводит к "вздутиям", происходящим при помещении деталей в сушильные печи. Некоторые дефекты проявляются на поверхности деталей только по завершении окончательной обработки, а иногда (что особенно опасно) и в период последующей эксплуатации изделия. Осуществляемая до проведения окончательной обработки пропитка отливок, позволяет исключить попадания в поры инородных жидкостей.

Процесс герметизации пор в отливках в некоторых случаях осуществляется с целью предотвращения засорения пор коррозионно-опасными жидкостями, что также позволяет исключить внутреннюю коррозию пор. При возникновении внутренней коррозии пор на поверхности деталей образуются коррозионные пятна, причем это происходит даже после того, как была выполнена противокоррозионная обработка. Процесс пропитки таких деталей позволит избежать внутрипористой коррозии.

Процесс пропитки порошковых деталей

Наличие пористости присуще деталям, получаемым методом порошковой металлургии, и это позволило превратить способ пропитки анаэробными смолами в уникальный технологический процесс. Вакуумную пропитку, при которой используются анаэробные смолы Loctite, широко применяют при герметизации металлических деталей, получаемых методом порошковой металлургии. Как показывает практика, пористость в деталях такого типа распространена настолько, что лишь анаэробное отверждение в условиях комнатной температуры является единственным средством, позволяющим осуществить герметизацию пор. Для деталей, произведенных методом порошковой металлургии, теплоотверждающиеся герметики применимы не всегда по причине отсутствия у подобных деталей стойкости к воздействиям высоких температур, возникающих при отверждении.

Большая часть успешных программ, связанных с производством деталей методом порошковой металлургии, не смогла бы осуществиться без использования обладающих высокой надежностью пропитывающих продуктов Loctite. Ежегодно, для обеспечения производства гидравлических систем, с помощью метода порошковой металлургии вырабатываются миллионы деталей. Гидравлические масла, находящиеся под воздействием высокого давления, смогут легко проникать в поры деталей, составляющих гидравлические системы, если эти детали не были обработаны анаэробными смолами.

Детали, получаемые методом порошковой металлургии, подобно отливкам, подвергаются процессу пропитки, с целью герметизации имеющихся в них пор, для предотвращения попадания в поры различных растворов и для защиты поверхностей деталей от последующего образования коррозии, которая может возникнуть уже после окончательного нанесения покрытия. Подобная коррозия часто проявляет себя в форме поверхностных волдырей или раковин.

Все возрастающие требования, предъявляемые к процессу пропитки анаэробными смолами изделий, получаемых методом порошковой металлургии, способствуют расширению механических свойств деталей, подвергшихся пропитке, что впоследствии проявляется при проведении различных операций по механической обработке данных деталей, таких как сверление, растачивание, нарезании резьбы, станочной обработке и т.д. При пропитке анаэробными смолами, поры заполняются изнутри, что в дальнейшем позволяет обеспечить сохранность режущих кромок инструмента и, соответственно, значительно продлить срок его службы.

При отсутствии пропитки в процессе последующей обработки металла возникают ударные нагрузки, вызванные наличием в обрабатываемом изделии микропустот, в результате разрушительного действия этих нагрузок режущая кромка инструмента довольно быстро "садится". Это приводит к износу и преждевременному выходу инструментов из строя, а также является причиной появления больших погрешностей в процессе механической обработки. При обработке деталей, подвергшихся пропитке, на режущий инструмент воздействуют значительно меньшие нагрузки, так как микропоры заполнены и это делает процесс резания равномерным и безударным. При проведении контрольных испытаний инструментов на износостойкость было установлено, что продолжительность их службы при обработке пропитанных деталей увеличивается в несколько сотен раз, а временные затраты на механическую обработку таких деталей, полученных с помощью метода порошковой металлургии, заметно сокращаются. В ходе контрольных замеров таких деталей было установлено значительное улучшение выдержки допусков изделий, а также были выявлены более обширные возможности для осуществления статистических методов контроля. Большая часть деталей, производимых с помощью метода порошковой металлургии, подвергается пропитке исключительно с целью получения данных преимуществ в процессе выполнения механической обработки.

В каких случаях следует осуществлять пропитку, внедрение в другие процессы

Отливки, перед их последующей пропиткой, необходимо полностью высушить и очистить. В процессе механической обработки отливок могут проявиться внутренние поры, а это означает, что пропитку следует проводить по завершении механической обработки, только тогда смолы смогут проникнуть во все области, которые необходимо загерметизировать. Очень важно следить за тем, чтобы детали были сухими и чистыми: это позволит предотвратить забивание пор инородными материалами, которые способны помешать полному заполнению пор пропиточной смолой. Пропитку необходимо производить при комнатной температуре окружающей среды.

Пропитку металлических деталей, полученных методом порошковой металлургии, следует производить по окончании процесса спекания, но перед проведением заключительных операций. Поры на этой стадии обычно открыты полностью и могут легко заполняться пропиточной смолой. Дальнейшая механическая обработка или иные операции, относящиеся к окончательной обработке, смогут производиться на более качественном уровне.

Операции по гальванизированию, нанесению лакокрасочных покрытий, а также иные операции, связанные с окончательной обработкой отливок, а также деталей, произведенных методом порошковой металлургии, следует выполнять только по окончании процесса пропитки и полного отверждения герметика. Выполнение операций, связанных с очисткой и травлением, которые, как правило, применяются во время окончательной обработки, на отвержденную смолу, содержащуюся в порах пропитанных деталей, не оказывают существенного влияния. Даже если в операциях, относящихся к чистовой обработке, используются сильные кислоты, они (при кратковременном воздействии) не оказывают заметного влияния на пропиточный состав.

В тех случаях, когда детали, подвергшиеся процессу пропитки, должны проходить термообработку, возможно некоторое ухудшение свойств герметика, являющееся следствием воздействия высоких температур. В подобных ситуациях за консультациями рекомендуется обращаться непосредственно в корпорацию Loctite, а также в ее местные отделения.

Рекомендуемое

Ремонтный состав Scotchkote 352 BG

Ремонтное покрытие Scotchkote EG 503 Все товары >>>

НОВОСТИ

- 19.07.2016 Ремонт роликов стенда испытания тормозов

- 11.09.2015 Руководство по пилар-беддингу

- 01.05.2012 Обновленная продуктовая линейка Scotchkote от 3M

ЧАСТО ПОКУПАЮТ

Scotchkote Urethane Coating 165PW