Клеевые технологии при соединении деталей

Использование клеев при соединении деталей, имеющих цилиндрическую форму

Использование склеивания упрощает конструкцию, изготовление и сборку деталей. Так, например, в процессе сборки подшипников, применение клея позволяет компенсировать неточное центрирование деталей (разумеется, в допустимых границах). Подшипники и валы, монтаж которых был произведен без нарушения центрирования и при отсутствующих нагрузках, обладают более длительным сроком эксплуатации. После демонтажа и последующей очистки они могут быть использованы многократно. От прессовых посадок клеевые соединения отличает то, что их применение позволяет использовать в соединении детали, имеющие тонкостенную конструкцию.

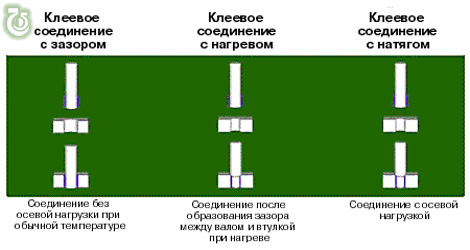

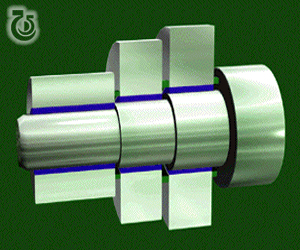

Рис. 1: Типы клеевых соединений деталей, имеющих цилиндрическую форму.

Порядок работы

Чтобы оптимизировать конструкции клеевой сборки необходимо учитывать нагрузки, воздействующие на соединение. Чаще всего это совокупность различных нагрузок: осевых, крутящих, радиальных и изгибающих (см. рис. 2).

Существующие нагрузки подразделяются на динамические и статические.

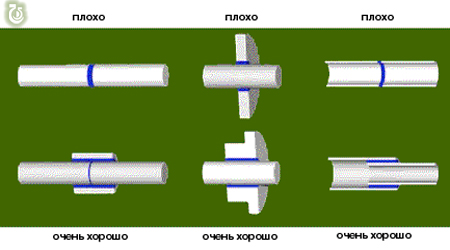

Требования к конструкции соединения

При создании клеевого соединения необходимо минимизировать отрывающую и расслаивающую нагрузки на клеевой шов. При этом прочность соединения на сдвиг и на сжатие должны оставаться максимальными на протяжении всего срока его эксплуатации. При внесении относительно небольших изменений в конструкции деталей можно значительно увеличить их предельную прочность (см. рис. 3).

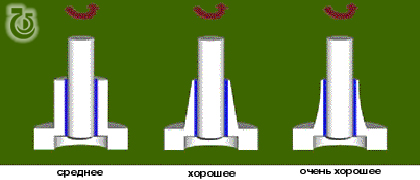

О распределении нагрузок в соединении

Как показывает практика, по длине соединения напряжения распределяются неравномерно. Они концентрируются по краям соединяемых поверхностей и, следовательно, при увеличении длины соединения не происходит пропорционального усиления напряжения. С целью более равномерного распределения напряжений используются специальные конфигурации, в которых реализуются соответствующие требования, благодаря которым пиковые напряжения снижаются (см. рис. 4 и 5).

Отличия тепловых расширений

Довольно часто при соединении деталей, имеющих цилиндрическую форму, используются материалы, у которых коэффициенты теплового расширения различны. Это приводит к тому, что клеевой шов, подвергающийся воздействию рабочих температур, испытывает большие напряжения на разрыв, что в дальнейшем отрицательно сказывается на его надежности.

Рис. 2: Перечень возможных нагрузок.

- Осевая нагрузка

- Нагрузка кручения

- Нагрузка изгиба

- Радиальная нагрузка

Рис. 3. Примеры различных конструкций клеевых соединений цилиндрических деталей и варианты их оптимизации.

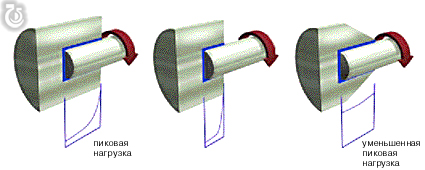

Рис. 4: Изменив геометрию конструкции, можно уменьшить концентрацию напряжений.

Формула для расчета теплового расширения

d = do(1+αDT )

Обозначения:

d - значение диаметра при нагреве, измеряемое в миллиметрах

do – значение первоначального диаметра, измеряемое в миллиметрах

α - значение коэффициента линейного теплового расширения, измеряемого в мм oC-1

DT значение разницы температур, измеряемой в градусах Цельсия

При использовании клеевого метода для состыковки деталей, имеющих различные температурные расширения, возможны следующие варианты соединений:

Метод соединения внатяг с клеем.

Использование данного метода возможно, когда в соединении будет присутствовать небольшое напряжение, при всех значениях рабочих температур.

Метод соединения с большим зазором.

Наличие у продуктов Loctite относительно низкого модуля упругости и высокого коэффициента расширения при соединении деталей, имеющих цилиндрическую форму, позволяет исключить или снизить возникающую в соединении нагрузку на растяжение. Это достигается путем создания зазора с величиной, оптимальной для заполнения его клеем. На рисунке 7 изображен пример подобного соединения.

Рис. 5: Примеры распределения нагрузок по клеевым слоям.

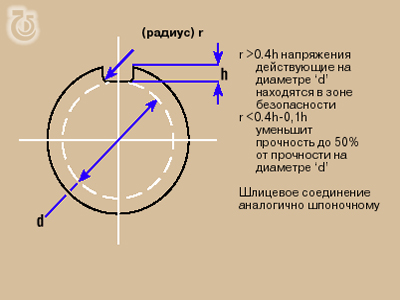

Рис. 6: Оптимизированное распределение нагрузки в шпоночном соединении.

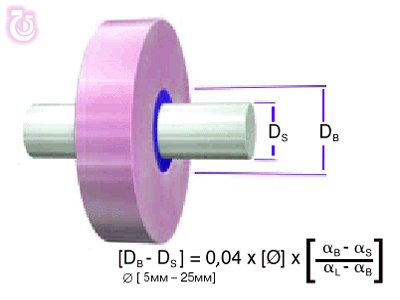

Рис. 7: Формула, позволяющая рассчитать оптимальную толщину клеевого слоя, где:

DS - это диаметр детали из стали @ 20 градусов Цельсия

DB - это диаметр детали из латуни @ 20 градусов Цельсия

Метод клеевого соединения с нагревом

При наличии у внешней детали большого коэффициента теплового расширения, превышающего коэффициент внутренней детали, например, при установке подшипника (или стального вала) в алюминиевый корпус (или в шкив), используется клеевая сборка, совмещаемая с горячей посадкой с зазором. Так, например, при диаметре детали, равном 50 миллиметрам, величина зазора будет составлять 0.05 миллиметра. При этом нанесение клея осуществляется на поверхность внутренней детали, а наружная деталь нагревается, после чего производится сборка деталей. Как правило, величина DT (разница температур) равняется 100 градусам Цельсия.

Наряду с этим, на клеевой шов, находящийся в статическом состоянии, будут воздействовать напряжения сжатия. При различных температурных расширениях наружной и внутренней деталей, происходящих во время эксплуатации соединения, клеевой зазор будет увеличиваться. При этом будет происходить ослабление компрессионного напряжения на клей. В результате - воздействие на клей недопустимых нагрузок растяжения полностью исключается.

Динамическая (циклическая) нагрузка

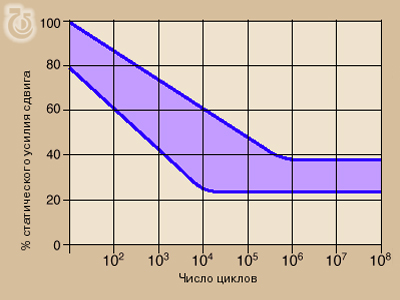

В случаях, когда на клеевое соединение воздействуют динамические (циклические) нагрузки, особое внимание необходимо уделять усталостной прочности.

На основании тщательно проведенных лабораторных исследований, целью которых являлось получение точных расчетных данных, было выполнено построение кривой Wohler (см. рисунок 8).

Соединение деталей комбинированным методом

Если сравнивать со стандартными методами, используемыми для сборки цилиндрических деталей, то преимущества, получаемые при использовании клеев несомненны. Они полностью избавляют от образования фреттинговой коррозии и позволяют передавать высокие нагрузки.

Метод жесткого механического соединения

При использовании в соединении шпонок, шлицев и тому подобных элементов, возникают такие явления, как люфт и подверженность деталей коррозионному износу. Используемые при сборке вышеперечисленных деталей клеи заполняют все имеющиеся в соединении пустоты, а затем, после завершения процесса полимеризации, способствуют устранению перемещений соединяемых деталей по отношению друг к другу, а также повышают способность узла противостоять длительным нагрузкам.

Благодаря способности клеев выдерживать осевые нагрузки, в некоторых случаях можно отказаться от использования дополнительных элементов крепления, таких как втулки, пальцы, запорные кольца и др.

Рис. 8: Вид кривой при клеевой сборке с зазором, испытывающей полную нагрузку с циклической частотой 15 - 20 Гц. Величины вращающей динамической усталостной прочности клея, разработанного корпорацией Loctite, отображены в затененной области.

Рис. 9: Пример усиления шлицевого соединения путем применения клея Loctite, в КПП транспортного средства с повышенной проходимостью.

Метод склеивания деталей с натягом

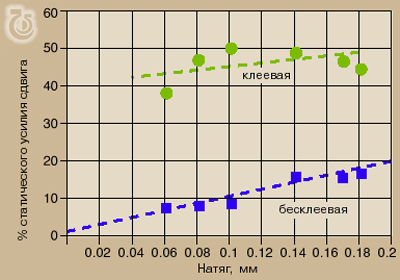

Для определения прочности соединений по посадке внатяг, в которых клей не применяется, необходимо напряжение втулки умножить сначала на коэффициент трения, а затем на площадь контакта. На значения используемых в данной формуле переменных будут оказывать влияние некоторые факторы. Так на величину напряжения втулки, посаженной внатяг, будут оказывать влияние величина натяга, модуль упругости материалов и конструкция деталей. По мере усиления натяга будет возрастать и напряжение. Значение коэффициента трения будет зависеть от типа материала, состояния его поверхностей и способа его обработки. Согласно проведенным исследованиям, даже в случае соединения деталей по горячей или прессовой посадке, площадь максимального контакта соединяемых металлических поверхностей втулки и вала будет составлять 25-30 процентов от площади поверхности.

Использование в процессе соединения клея позволяет увеличить площадь контакта до 100 процентов, в результате чего нагрузки на сжатие и на сдвиг могут распределяться равномерно по поверхности соединения. Прочность адгезии клея может суммироваться с прочностью бесклеевого соединения внатяг, благодаря чему соединение будет способно выдерживать повышенные нагрузки при неизменном размере.

Использование клеев при соединении деталей, имеющих цилиндрическую форму, позволяет модернизировать (усилить) старые конструкции, а новые сделать более дешевыми, легкими и компактными.

Клеевую сборку по посадкам внатяг осуществляют двумя методами:

Метод соединения по прессовой посадке:

При использовании данного метода клей в виде пленки наносится на одну или на обе соединяемые рабочие поверхности (см. рис. 10). В процессе сборки следует избегать выдавливания клея наружу или его стирания с поверхностей деталей.

Рис. 10: Процесс клеевой сборки, осуществляемой методом соединения по прессовой посадке КПП грузового автомобиля для двигателя с мощностью, равной 500 л.с. Клей наносится роликом автоматически.

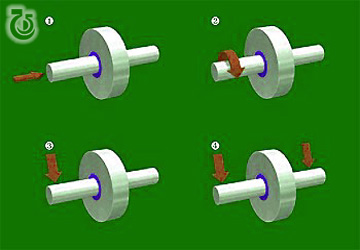

Метод соединения деталей с горячей прессовой посадкой

При рабочих температурах в деталях имеется определенное напряжение, не смотря на то, что их монтаж осуществляется с определенным зазором. Для клеевых соединений с горячей прессовой посадкой предпочтительной является такая методика, при которой нанесение клея производится на рабочую поверхность внутренней детали. В этом случае для получения требуемого зазора выполняется нагрев внешней детали. Использование технологии по соединению деталей с горячей прессовой посадкой позволяет достичь оптимальной прочности соединения, так как в результате нагревания удается достичь высокой скорости полимеризации, а при усадке внешней детали возникает нагрузка на сжатие, воздействующая на отверждающийся клей. Полученная общая прочность сборки в конечном результате будет значительно превышать прочность клея на сдвиг и прочность при бесклеевой посадке внатяг.

Рис. 11: Сравнение бесклеевого и клеевого методов горячего соединения деталей.

Диаметр пальца: - 120 миллиметров.

Размеры втулки:

Диаметр внутренний - 120 миллиметров.

Диаметр внешний - 145 миллиметров.

Длина соединения: 25 миллиметров

Сущность альтернативного метода заключается в следующем: при его использование происходит охлаждение внутренней детали и нанесение клея на поверхность внешней. На практике, из-за появления конденсата, образующегося в результате охлаждения поверхности холодного компонента, использование данной технологии не рекомендуется. Это объясняется тем, что образование конденсата отрицательно воздействует на процесс полимеризации клея и, соответственно, на клеевую прочность всего соединения.

Иногда, при небольших диаметрах деталей, когда имеет место небольшое тепловое расширение, а также в случаях получения слишком большого напряжения, используется комбинация двух вышеописанных методов. При необходимости получения более подробных рекомендаций следует обратиться в компанию Germeticus.

Конструкторские приемы

Заключительная обработка поверхностей

Окончательную обработку поверхностей рекомендуется проводить до достижения уровня шероховатости, равного 0.8-3.2 микрон. Следует избегать слишком гладких поверхностей соединяемых деталей, так как это способствует уменьшению коэффициента их "сцепления".

Процесс механической обработки сопрягаемых поверхностей необходимо выполнять с шероховатостью, зависящей от направления нагрузок, воздействующих на соединение. Усилие, действующее на клеевое соединение должно быть при этом перпендикулярным по отношению к наибольшей шероховатости соединяемых поверхностей.

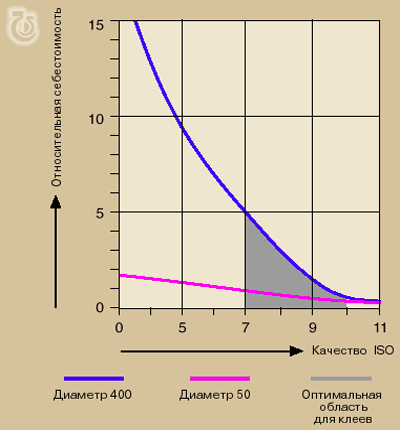

Рис. 12, слева: Зависимость относительной себестоимости производства от допусков, показанная на примере двух деталей с различными диаметрами. Типичные допуски, используемые в клеевых соединениях, показаны серым цветом. По вертикальной оси показана относительная себестоимость. Данный график наглядно подтверждает тот факт, что, благодаря использованию клеевых технологий, можно снизить производственные затраты.

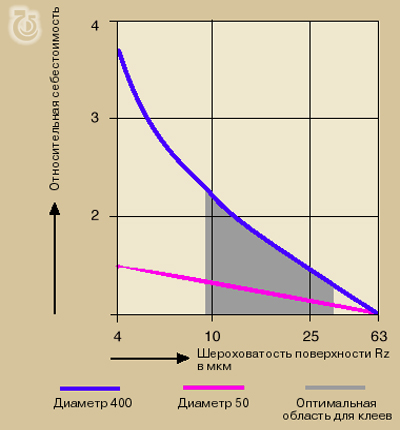

Рис. 13, справа: Зависимость между шероховатостью поверхности и относительной себестоимостью, показанная на примере двух деталей, имеющих различные диаметры. Оптимальный участок для клеевых сборок, в зависимости от уровня шероховатости, выделен серым цветом. Следует обратить особое внимание на то, как снижается себестоимость.

Использование фасок

Для того чтобы в момент сборки минимизировать возможность схода клея с рабочих поверхностей соединяемых деталей желательно на их торцевых краях делать фаски шириной в один миллиметр, расположенные к линии оси детали под углом в 15-35 градусов, как это показано на рисунке 14.

Ступенчатые валы

В случаях, когда на одном из концов вала осуществляется монтаж 2-х или более деталей, задействованной части вала придается ступенчатость, как это показано на рисунке 15.

Конусные соединения

Применение клеев в процессе соединения конусных деталей позволяет устранить фреттинг-коррозию и увеличить способность сборки противостоять продолжительным нагрузкам. В конусных соединениях обеспечивается точная концентричность, а также, благодаря форме деталей, обеспечивается хорошая эффективность при использовании клея на сопрягаемых поверхностях большого размера, подвергнутых обдирочным операциям, например, таким как шабрение.

Клеевые слои различной толщины

Использование областей склейки, имеющих различную толщину зазора, необходимо в тех случаях, когда тонкий слой клея требуется нанести только на часть склеиваемой поверхности, например, для того, чтобы соблюсти концентричность, а на остальную часть наносится толстый слой, компенсирующий тепловое расширение.

Использование клеев для герметизации

Используемые для соединения деталей, имеющих цилиндрическую форму, клеи могут одновременно выполнять функцию идеального герметика и могут использоваться в водяных рубашках, коробках передач и других устройствах с целью герметизации сквозных отверстий. Подобное использование, по сравнению с прежними конструкциями, имеющими глухие отверстия, сокращает расходы на механическую обработку деталей и снижает вес соединения.

Рис. 14: При монтаже соединения, скошенные под углами в 15 и 35 градусов фаски, препятствуют выдавливанию клея.

Рис. 15: Уменьшение размера ступенчатого вала с целью выполнения монтажа, при котором не происходит стирания клея, нанесенного на поверхность изделия.

Нанесение клея и монтаж

Процесс подготовки поверхностей

Соединяемые поверхности необходимо очистить от масел, жиров, защитных покрытий, остатков смазочно-охлаждающих жидкостей и т.п. Для этого, как правило, используются обезжириватели, в качестве которых выступают моющие растворы на водной основе или растворители.

Применяемый очиститель должен избавить обрабатываемую поверхность от всех веществ, препятствующих процессу полимеризации клея. В первую очередь это относится к остаточным нитритам, некоторым смазочноохлаждающим жидкостям и моющим растворам на водной основе. Вышеперечисленные вещества удалить обезжиривающими растворителями невозможно, поэтому для достижения хорошего результата поверхности необходимо промыть чистой водой.

Позитивно воздействуют на прочность сборки травление, а также абразивная или пескоструйная обработка. Все технические характеристики производимых компанией Loctite клеев, получены в результате проведения стандартных испытаний деталей, поверхности которых были предварительно подвергнуты обезжириванию.

Клеи, используемые при соединении замасленных поверхностей

Компания Loctite выпускает клеи, специально предназначенные для соединения замасленных деталей. Используя эти клеи, можно эффективно соединять детали, имеющие умеренное "масляное" загрязнение. Данная продукция идеально подходит для крупносерийных производств.

Целесообразно использовать эту технологию в тех случаях, когда требуется склеить цилиндрические втулки пропитанные маслом или когда в результате полного обезжиривания поверхностей может произойти снижение срока службы подшипников или будет затруднено соединение деталей методом прессовой посадки. При использовании таких клеев становится возможным производство монтажа втулок с зазором. С целью очистки соединяемые поверхности предварительно протираются обычной ветошью.

Рекомендуемое

Ремонтный состав Scotchkote 352 BG

Ремонтное покрытие Scotchkote EG 503 Все товары >>>

НОВОСТИ

- 19.07.2016 Ремонт роликов стенда испытания тормозов

- 11.09.2015 Руководство по пилар-беддингу

- 01.05.2012 Обновленная продуктовая линейка Scotchkote от 3M

ЧАСТО ПОКУПАЮТ

Scotchkote Urethane Coating 165PW