Клеевые технологии - критерии выбора

Технологические критерии для клеевых соединений

Значения прочности и долговечности клеевых соединений, главным образом, будут зависеть от следующих параметров:

- От свойств клея

- От типа и свойства поверхности

- От состояния рабочей среды

- От характеристик конструкции соединения

- От приложенных нагрузок

Адгезийная и когезийная прочность склеенного соединения будут определяться химическими и физическими свойствами клеящего вещества. Долговечность сборки также во многом будет зависеть от характеристик клея. При подборе продукта, имеющего наилучшие адгезивные свойства, в обязательном порядке следует учитывать значения модуля Юнга (модуля упругости) и степеней прочности разных клеящих веществ.

Подбирая оптимальное клеящее вещество или конструкцию соединения, необходимо придавать значение не только типу поверхности и методу окончательной обработки, но и жесткости деталей, а также механическим свойствам материалов, из которых они изготовлены.

Не менее важно, осуществляя выбор клеящего вещества, учитывать устойчивость используемого материала к различным воздействиям рабочей окружающей среды, таким как химическая стойкость, способность растворяться, стойкость к воздействию влажности, температурная стойкость и т.д. Рабочая среда, совместно с приложенными нагрузками, в вопросах, касающихся длительности срока эксплуатации клеевого соединения, являются самыми важными параметрами.

Выбирая тип клея, следует обращать особое внимание на то, чтобы конструкция соединения соответствовала характеристикам продукта (например, методу его отверждения, способности заполнять зазоры, а также другим, имеющим значение) и предполагаемым нагрузкам, чтобы впоследствии избежать возможности разрушений соединения по причине расщепления или отслаивания.

О нагрузках и результирующих напряжениях

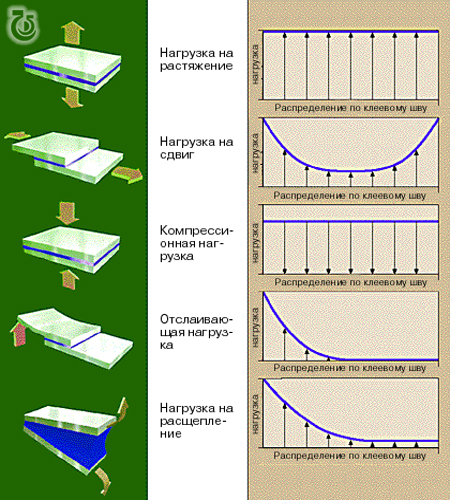

Воздействующие на клеевое соединение нагрузки, приводят к возникновению напряжений различных типов. Для механических нагрузок единицей измерения является Н/мм2. При равномерном воздействии сил давления и сжатия напряжение распределяется по всем плоскостям склеиваемых поверхностей. Следовательно, каждая из частей клеевого шва будет нести одинаковую нагрузку, и для того, чтобы подсчитать данную нагрузку, приложенное усилие необходимо поделить на площадь шва. На практике, компрессионные нагрузки и нагрузки на растяжение на всю поверхность в чистом виде встречаются довольно редко, а вот нагрузки, направленные на расщепление, отслаивание и сдвиг можно наблюдать намного чаще. Распределение нагрузок в клеевых соединениях, то есть процесс распределения напряжений через линию склеивания, является не столь однородным и для вычисления более сложен. Распределение нагрузки на сдвиг вдоль клеевого шва происходит таким образом, что, как правило, образуются зоны концентрации напряжений. Края склеиваемой поверхности испытывают большую нагрузку, чем ее середина. Наибольшая нагрузка образуется на одном из краев клеевого соединения в тот момент, когда на него начинает воздействовать сила, направленная на отслаивание или расщепление.

Конструкция клеевых соединений

Для создания клеевого соединения, имеющего оптимальную конструкцию, необходимо добиться такого результата, при котором нагрузка будет распределяться наиболее равномерно. Следовательно, у инженеров должно быть четкое представление о том, каким образом происходит распределение нагрузок, которым подвержено соединение. В процессе проектирования клеевого соединения необходимо следовать нижеизложенным основным принципам.

Сведение к минимуму нагрузок, направленных на расщепление и отслаивание.

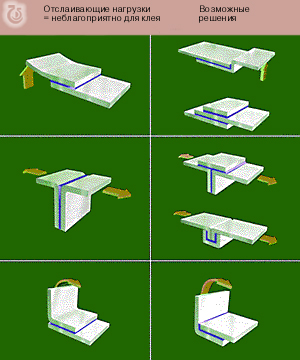

На рис. 1 показаны кривые распределения нагрузок. Здесь можно увидеть, что силы, которые направлены на отслаивание и расщепление, должны быть сведены к минимальным значениям. На рис. 2 показаны примеры, с помощью которых эти силы преобразуются и приобретают более приемлемые значения.

Увеличение площади склейки.

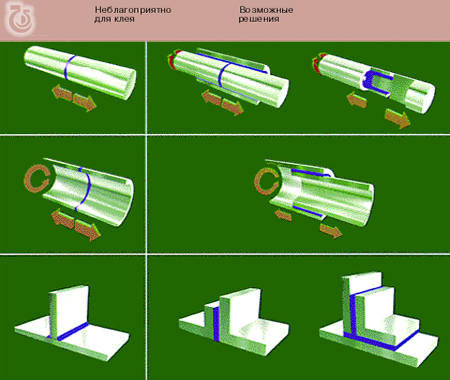

Другим, довольно простым, но весьма эффективным способом усиления клеевого соединения или его конструкции, является увеличение площади склейки. Как правило, на слишком маленькую область склейки приходятся повышенные нагрузки, направленные на расщепление или отслаивание. На прочность соединения оказывают влияние тип клея и жесткость компонентов. Как показывает практика, чем больше жесткость у сборочной единицы, тем меньшим будет влияние на прочность соединения конфигурации сборки.

Рис. 1: Примеры наиболее распространенных типов нагрузок и распределение их по линии склеивания.

Рис. 2: Преобразование отслаивающих нагрузок в результате изменения конструкции.

Рис. 3: Воздействие благоприятных и менее благоприятных нагрузок на клеевые соединения. Чем склеиваемая поверхность будет больше, тем надежнее будет сборка.

Оптимизация соединения внахлест.

Следует избегать нагрузок действующих эксцентрично: существует ряд причин, по которым при клеевом соединении с использованием одностороннего нахлеста нельзя получить равномерное распределение нагрузки на сдвиг. Одна из этих причин - это эксцентрично действующие силы, которые приводят к образованию изгибающего момента. Благодаря этому изгибающему моменту образуется дополнительная нагрузка на растяжение, значения которой особенно велики на концах склейки. Как видно на рисунке 5, можно использовать самые различные способы для снижения отрицательного воздействия изгибающего момента, образованного эксцентричными силами, влияющими на плоскость склеивания. Этого можно добиться:

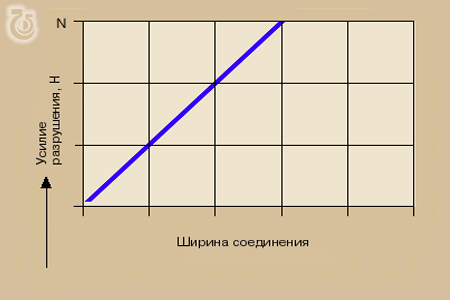

- Путем увеличения ширины соединения: в процессе увеличения ширины соединения внешний вид кривой, отображающей распределение нагрузки на сдвиг, остается неизменным. Следовательно, увеличение нагрузки на разрыв при соединении внахлест происходит прямо пропорционально с увеличением ширины данного соединения. Таким образом, если удваивается ширина клеевого соединения, то одновременно удваивается и прочность на разрыв данного соединения (рис. 6).

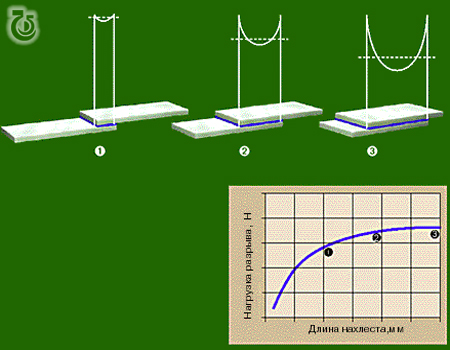

- Путем оптимизации соединения внахлест: оптимизация параметров прочности клеевого соединения внахлест будет означать не только то, что может произойти увеличение длины соединения, поскольку направленная на разрыв сила не будет увеличиваться пропорционально области склейки или длине соединения. Как можно увидеть из кривой, отображающей распределение нагрузки на сдвиг, на концы склейки воздействуют большие напряжения, чем на ее середину. Даже значительное увеличение длины перекрытия не приведет к существенному изменению прочности на разрыв. Поскольку нагрузка на разрыв будет максимальной на краю сопряжения, то разрушение соединения начнет происходить именно на том участке, на котором будет превышена когезивная или адгезивная прочность клеящего состава.

- На рисунке 7 показано, как среднее значение нагрузки на сдвиг уменьшается в результате удлинения перекрытия, приводящего к диспропорциональному возрастанию нагрузки на разрыв. При необходимости создания областей, способных выдерживать большие нагрузки, лучшим вариантом станет увеличение ширины склейки, чем удлинение клеевых поверхностей.

- Путем увеличения толщины клеевого слоя, при котором соединению легче выдерживать нагрузку на сдвиг. В результате создания дополнительной толщины напряжение на сдвиг будет распределяться по большей площади, соответственно, на каждый отдельно взятый объем адгезива нагрузка будет меньше и, следовательно, меньшей будет и концентрация напряжений. Создание дополнительной толщины клеевого слоя равнозначно применению клея, имеющего более низкую модульность; в обоих случаях получаемое соединение будет более податливым.

Рис. 4: Процесс деформации, происходящий в клеевом соединении с односторонним нахлестом, возникающий в результате воздействия эксцентрично действующих нагрузок.

Рис. 5: Варианты устранения нежелательных воздействий, вызванных эксцентричными нагрузками.

Рис. 6, справа: Ширина соединяемой плоскости будет увеличиваться прямо пропорционально повышению прочности на разрыв.

Рис. 7: При увеличении длины нахлеста увеличение прочности будет непропорциональным. Сплошной линией показано фактическое распределение нагрузки, пунктирной - средняя нагрузка.

Перечень специальных требований, предъявляемых к склеиванию пластмассовых поверхностей

В разряд "пластмасс" входит ряд синтетических материалов. Вариантов, используемых для классифицирования пластмасс, существует не мало. Самым простым является вариант грубой классификации пластмасс по трем основным видам:

- Термореактивные пластмассы

- Термопластичные пластмассы

- Эластомерные пластмассы

Но подобная простая классификация не годится для установления свойств, имеющихся у клеевой сборки. Для адгезивной технологии решающими факторами являются химические структуры, которыми обладают различные пластмассовые поверхности, а также физические свойства этих поверхностей.

Два условия, которым должны отвечать все подлежащие склейке материалы:

- У клея должна быть способность увлажнять пластмассу. Для соблюдения данного условия необходимо, чтобы имеющаяся у пластмассы сила поверхностного напряжения была больше поверхностной энергии клея или имела такое же значение.

- У пластмассовой поверхности должны иметься такие свойства, которые бы способствовали адгезии, то есть физическому и химическому взаимодействию при контакте поверхности с клеящим веществом.

В случае не выполнения какого-либо из этих условий, рассматриваемые пластмассовые поверхности, чаще всего, не будут подходить для склеивания. Если ни одно условие не выполняется, значит, без проведения предварительной подготовки поверхности склеить пластмассу не удастся.

Влияние, оказываемое поверхностным слоем пластмассовых материалов

При работе с пластмассовыми поверхностями довольно часто возникают ситуации, когда у характеристик поверхностного слоя будут иметься заметные отличия в сравнении с характеристиками внутренних слоев материала (свойствами основного материала). Причиной подобного несоответствия может являться состав пластмассовой поверхности, а также процесс производства (или и то и другое вместе взятые). Наличие слабого поверхностного слоя, независимо от вида клея, будет снижать прочность склейки.

Свойства пластмасс, включающих в себя компоненты, имеющие низкий молекулярный вес

Во многих пластмассах содержатся компоненты, обладающие низким молекулярным весом, такие, например, как: различные наполнители, нереактивные компоненты, стабилизаторы, жидкостные остатки и пластификаторы. Все эти компоненты, присутствуя на поверхности, способны оказывать влияние на прочность соединения. У многих из них имеется тенденция к тому, чтобы перемещаться на поверхность и концентрироваться на ней. В результате этого, на поверхности происходит формирование слоя, значительно уменьшающего потенциальную прочность склеиваемого соединения или делающего процесс склеивания совершенно невозможным.

Внешние и внутренние составы, предназначенные для извлечения деталей из матриц

Целью использования внутренних и внешних составов является облегчение выемки из матриц прессованных или формованных пластмассовых деталей. Составы для извлечения деталей из матриц называются «внутренними», если в момент производства пластмассы они подмешаны к гранулам. Нередко они создают на пластмассовой детали такой поверхностный слой, который с трудом поддается или вовсе препятствует склейке. Такие внутренние составы способны распределяться в объеме пластмассы так глубоко, что нередко даже проведение механической обработки поверхности не приносит какого-либо положительного результата.

Составы, предназначенные для извлечения деталей из матриц, называемые "внешними" предназначены для распыления в открытую форму. Их основу составляют парафины, мыла и масла (силиконовое масло, например). Эти вещества могут не только находиться на поверхности, но и проникать в слои, расположенные близко к поверхности. Наиболее подходящим методом предварительной обработки для таких поверхностей является механический способ (к примеру, такой, как обработка поверхности детали с использованием грубой шкурки).

Свойства поверхностей, получаемые при изготовлении деталей.

В процессе производства пластмассовых деталей методом инжекционного формования поверхностные слои структурируются таким образом, что в результате свойства поверхностных слоев полученного материала отличаются от свойств, имеющихся у его внутренних слоев. На практике такие слои именуются "инжекционными". Они представляют собой спрессованные и очень гладкие поверхности, которые, как правило, имеют концентрации напряжений. Толщина этих слоев оказывает влияние на адгезию поверхности. Инжекционный слой можно сравнить с защитным материалом, нанесенным на основной материал. Самой простой и наиболее эффективной предварительной подготовкой такой поверхности к склеиванию является разрушение инжекционного слоя, путем механического удаления, например, с помощью абразивной обработки.

Разрушения в термопластах, вызываемые воздействием нагрузок.

У аморфных, некристаллических, ненаполненных термопластов имеются тенденции к образованию трещин в момент контакта с некоторыми видами жидкостей (растворителями). Этот процесс часто называют "разрушающим напряжением". Наибольшая восприимчивость к этому имеется у следующих видов пластмасс - PC (поликарбонатов), PMMA (полиметил метакрилатов), АВС (акрилонитрил бутадиен стирин сополимеров) и PS (полистиринов). Таким образом, образование трещин происходит в результате совокупности следующих двух условий:

- В материале уже должны иметься определенные напряжения. В большей части пластмассовых деталей они наличествуют в виде напряжений, называемых "замороженными" и образовавшихся в результате воздействия внешних сил или в процессе обработки.

- Воздействующая на деталь среда должна иметь низкий молекулярный вес (например, спирт или ацетон).

Клеящие вещества, находящиеся в жидком состоянии, также способны создавать разрушающие напряжения.

|

Трудно склеиваемые поверхности |

Методы подготовки поверхности |

| Вещества с низким молекулярным весом на поверхности |

|

|

Внутренние составы для выемки из матриц на поверхности |

|

| Внешние составы для выемки из матриц на поверхности |

|

| Инжекционный слой |

|

Методы, предотвращающие разрушения

Предотвратить разрушение пластмассовых поверхностей, происходящее в момент склеивания, по большей части можно путем замены вида пластмассы или одним из следующих способов:

- Путем прогревания пластмассовых деталей, способствующего снижению имеющихся в них внутренних напряжений;

- Не допуская образования деформации и сжатия, возникающих в процессе соединения, так как они могут создать дополнительные напряжения снаружи;

- Путем использования быстроотверждающихся клеев, которые уменьшают разрушающее напряжение, сокращая этим время воздействия на поверхность растворителя клеящих веществ;

- Не допуская нанесения слишком большого количества клея, из-за переизбытка которого при использовании цианоакрилатов на кромках соединения могут образоваться излишки неотвержденного клея, а если это все же произошло, то необходимо использовать активатор, который сможет отвердить излишки;

- Путем осуществления постоянного контроля над тем, чтобы в процессе использования клеящих веществ, отверждение которых осуществляется с помощью ультрафиолетового излучения, сразу же после нанесения клея соединение было облучено ультрафиолетовыми лучами. Чтобы не допустить неполную полимеризацию клеящего вещества также необходимо следить за тем, чтобы область склейки полностью облучалась ультрафиолетовыми лучами;

- Не используя анаэробных клеев, при работе с ненаполненными термопластиками.

Краткие описания возможных способов склеивания пластмассовых деталей.

В тех случаях, когда существует сразу несколько факторов, препятствующих склейке, наиболее полным и наиболее эффективным способом решения проблемы станет выполнение механической обработки поверхности. С помощью этого метода можно будет изменить структуру поверхности, придавая ей шероховатость, а также увеличить полезную площадь склеивания.

К химической и физической предварительной обработке поверхностей прибегают в случаях, когда склеить пластмассы трудно или они абсолютно непригодны для склеивания, а также с целью получения лучшего контакта между поверхностью и адгезивом.

Выполнение сборки с применением клеев Loctite

Производимые компанией Loctite клеи относятся к реактивным материалам. На склеиваемые поверхности они наносятся в жидком виде, после чего полимеризуются (отверждаются) при наличии соответствующих условий. После окончания процесса полимеризации клей превращается в пластмассу. Продукты Loctite, используемые для склейки, обладают следующими свойствами и механизмами отверждения:

Клеи анаэробные:

их отверждение происходит при контакте с металлом и в отсутствии кислорода. Ширина поверхности склеивания должна быть не менее 5 миллиметров, благодаря чему гарантируется отсутствие кислорода. Наличие подобных свойств у анаэробных продуктов Loctite позволяет использовать их для сборки цилиндрических деталей, стопорения резьбы, а также в виде жидких прокладок. Использование анаэробных продуктов для склейки рекомендуется тогда, когда детали подлежащие склейке являются твердыми и величина клеевого зазора не превышает 0,5 миллиметров. Таким образом, анаэробные продукты, учитывая механизм их отверждения, применяются исключительно для склеивания металлических деталей.

Акрилы модифицированные:

их отверждение также происходит после контакта с активатором и при отсутствии кислорода. Клеи данного типа, до момента смешивания с активатором, могут неограниченное время находиться в жидкой фазе. Для исключения доступа кислорода ширина поверхности склейки не должна быть меньше 5 миллиметров. Если сравнивать модифицированные акрилы с анаэробными клеями, то они более устойчивы к нагрузкам на отслаивание и обладают большей ударопрочностью, помимо этого у них хорошие адгезивные свойства к поверхностям различных типов.

Производимые компанией Loctite клеи с ультрафиолетовой полимеризацией:

их отверждение происходит при ультрафиолетовом излучении. Воздействие ультрафиолетового излучения на всю поверхность склейки является одним из важнейших условий. Для создания данного условия, необходимо чтобы, как минимум одна из соединяемых поверхностей была бы проницаемой для ультрафиолетового излучения с соответствующей длиной волны. Спектральный состав и интенсивность излучения ультрафиолетовых ламп Loctite подбираются специально и строго соответствуют характеристикам клеящих веществ. К наиболее важным характеристикам клеев данного семейства относятся их высокая скорость отверждения, хорошая адгезия к поверхностям различных типов и хорошая заполняемость зазоров.

Цианоакрилатные клеи:

известны также как "суперклеи". Способны очень быстро отверждаться при ограниченном зазоре. При наличии на поверхностях склеиваемых материалов влажности возникает реакция полимеризации продукта, которая начинается на внешнем поверхностном слое и распространяется вглубь клеевого соединения. Цианоакрилатные клеи рекомендуется использовать при склеивании мелких деталей, а также тогда, когда необходимо получить очень высокую скорость фиксации. В связи с ограниченностью величины клеевого зазора, максимальное значение которой 0,25 миллиметров, сопряжение соединяемых поверхностей должно быть очень плотным. Цианоакрилатные клеи обладают превосходными адгезионными свойствами к различным поверхностям, кроме того, у них отличная прочность на растяжение и на сдвиг. Цианокрилаты не подходят для стеклянных деталей и деталей, находящихся под постоянным воздействием жидкости.

Однокомпонентные уретановые клеи:

отверждение клеев данного типа до эластичного состояния происходит при воздействии на них атмосферной влажности. Процесс полимеризации начинается с реакции молекул воды, содержащейся в окружающей среде, с изоцианатной группой. Глубина отверждения при этом ограничивается 10 миллиметрами. У отвержденного клея необычайная крепкость, а также хорошая когезивная прочность, которая может быть средней или высокой. После полимеризации поверхность уретановых клеев можно окрашивать.

Силиконовые клеи:

как правило, их отверждение происходит в результате реакции с содержащимися в окружающей среде молекулами воды, хотя некоторые продукты данной группы способны отверждаться под воздействием ультрафиолетового света. Различаются силиконы по выделяемым в процессе отверждения, происходящего под воздействием влаги, побочным продуктам (например, таким как спирт, уксусная кислота и нейтральные выделения). По окончании отверждения силикон становится очень эластичным материалом, обладающим хорошими адгезивными свойствами к поверхностям различных типов. У силиконов имеются прекрасные показатели устойчивости к воздействиям окружающей среды, но они могут набухать, при контакте с сильными растворителями.

О предварительной подготовке поверхностей

Если между клеем и поверхностями существует не полный контакт, то это оказывает неблагоприятное воздействие на получаемые клеевые сборки. В зависимости от конструкции соединения для достижения хорошей прочности сборки необходимо подобрать клей наиболее подходящего типа и соответствующий способ предварительной подготовки поверхностей. Процессы предварительной подготовки поверхности, применяемые на практике, могут варьироваться от обычной механической обработки и обезжиривания химическим путем, до проведения сложной поэтапной подготовки.

Предварительную подготовку поверхности считают наиболее важным шагом в процессе клеевой сборки. При ее неудовлетворительном выполнении адгезивная прочность между поверхностью и клеем будет ослаблена, результатом чего станет адгезивное разрушение клеевого слоя. При правильном проведении предварительной поверхностной подготовки любые разрушения будут когезивного характера, а адгезивные свойства клея (а также его комбинаций с праймером) реализуются. Это является важным фактором, имеющем большое значение не только в процессе набора первоначальной прочности, но и при последующей эксплуатации клеевых соединений и особенно значимо для их устойчивости к воздействиям окружающей среды, сохраняющейся на протяжении длительного времени.

Предварительная подготовка поверхностей должна, как минимум, включать в себя такие операции, как удаление жиров, масел или любых других загрязнений, способных оказывать отрицательные воздействия на прочность склеивания. При выполнении подготовки большинства металлических, а также пластмассовых поверхностей применяются растворители или обычная обработка с использованием абразивных материалов. Но, как показывает практика, такие простые методы обработки поверхностей для некоторых металлов бывают недостаточными, особенно в тех случаях, когда требуется получить очень хорошую адгезию или особую устойчивость к воздействиям окружающей среды в течение длительного времени.

Продолжительность службы клеевых соединений

Осуществляя подбор клеящего вещества, с целью его конкретного применения, необходимо учитывать такой фактор как окружающая среда, которая будет влиять на соединение. В первую очередь необходимо рассматривать те силы, которые будут воздействовать на соединение, так как качественным клеевым соединениям потребуется выдерживать максимально возможные напряжения, противостоять временной усталости и циклическим нагрузкам. Большой вред клеевому соединению наносится циклическими нагрузками, особенно замедленными, они опаснее длительных напряжений при установившемся режиме. Выбранный для конкретного применения клей, должен противостоять воздействию этих нагрузок и напряжений не только на начальном этапе, но и при длительном воздействии окружающей среды на протяжении всего эксплуатационного периода клеевого соединения. На большую часть клеевых соединений максимальное отрицательное влияние оказывают нагревание и влажность.

В тех случаях, когда необходимо получить наилучшие характеристики клеевых соединений материалов, обладающих различными коэффициентами теплового расширения, к примеру таких, как клеевые соединения металлов с пластмассами, необходимо использовать хрупкий (низкомодульный) клей. Среди других факторов, влияющих на эксплуатационный период клеевого соединения, можно назвать ультрафиолетовый свет и растворители. Рекомендуется всегда выбирать клей, имеющий соответствующие характеристики устойчивости к вышеуказанным факторам. Использование какого-либо дополнительного защитного покрытия клеевого соединения, способного разрушиться или стать проницаемым для влажности или растворителей, в таких случаях является ненужным.

Рекомендуемое

Ремонтный состав Scotchkote 352 BG

Ремонтное покрытие Scotchkote EG 503 Все товары >>>

НОВОСТИ

- 19.07.2016 Ремонт роликов стенда испытания тормозов

- 11.09.2015 Руководство по пилар-беддингу

- 01.05.2012 Обновленная продуктовая линейка Scotchkote от 3M

ЧАСТО ПОКУПАЮТ

Scotchkote Urethane Coating 165HB