Прокладки с формированием на месте

Прокладки, формирующиеся на месте

Все характеристики, необходимые для создания качественной герметизации большей части фланцевых соединений, достигаются путем использования двух видов материалов, с помощью которых осуществляется формирование прокладок непосредственно на месте стыковки:

- При герметизации жестких фланцев применяются анаэробные продукты.

- При герметизации эластичных фланцевых соединений используются специальные силиконовые продукты.

Процесс герметизации жестких фланцевых соединений

От типа герметизируемого фланцевого соединения, а также от назначения данного соединения, будет зависеть выбор используемой фланцевой конструкции, которая может быть жесткой или эластичной.

Применение жестких фланцевых соединений позволяет получить оптимальную жесткость между двумя состыкуемыми деталями; минимизировать возможные перемещения между фланцами; обеспечивает возможность передачи усилия от детали к детали.

Для соответствия требованиям, предъявляемым к жестким фланцевым соединениям, силу, с которой осуществляется затягивание болтов, являющихся основным элементом крепления фланцев, необходимо равномерно распределить по прилегающим фланцевым поверхностям. В качестве типичных примеров жестких фланцевых соединений можно привести некоторые детали и механизмы, используемые в транспортных средствах: корпус коробки передач; фланцевые соединения в блоке двигателя; крышка клапанного механизма головки блока цилиндров; водяной насос блока цилиндров.

Использование анаэробных уплотняющих материалов позволяет придать собранному соединению структурную прочность.

Что же отличает анаэробные уплотнители от обычных вырубленных прокладок?

В процессе герметизации с использованием вырубленных прокладок требуется, чтобы прокладка, находясь под воздействием начальной сжимающей силы, заполнила все неровности, имеющиеся на фланцевых поверхностях. Соответственно, всю создаваемую болтами нагрузку прокладка будет принимать на себя.

Среди основных недостатков прокладок данного вида, приводящих к образованию утечек, можно перечислить следующие:

- Низкая износостойкость: в результате процесса сжатия, прокладка через определенное время начинает терять свою упругость и эластичность. Относительные перемещения состыкуемых фланцев и нагрузка, воздействующая на прокладку, в своей совокупности приводят к её постепенному истиранию по толщине, что в последующем приводит к неминуемой разгерметизации (см. рисунки 1 и 2).

- Деформация фланцевой поверхности: зона, наиболее подверженная протечке располагается между 2-мя фланцевыми болтами, посередине, на этом участке усилие прижима наиболее низкое. В результате внутреннего давления именно в этом месте величина прогиба максимальна.

- Возможность экструзии. Это процесс, при котором прокладки могут выдавливаться из фланцевых соединений наружу, из-за наличия разницы между внешним и внутренним давлением в загерметизированном соединении.

- В результате деформации отверстия под болт, когда от сильного напряжения в прокладке, расположенной под головкой болта, возможно возникновение раскола, износа, разрыва или выдавливания прокладки наружу.

Избежать всех вышеперечисленных недостатков можно путем использования анаэробных уплотняющих продуктов. В сравнении с традиционными методами герметизации анаэробные уплотнители обладают более существенными преимуществами.

Рис. 1: В результате ослабления прокладки фиксирующая способность соединения теряется.

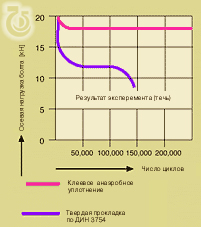

Рис.2: При уплотнении фланцевого соединения стального литого корпуса (St52), подвергнутого крутящей нагрузке, различные методы герметизации дают различные результаты. Отвержденное путем анаэробной реакции клеящее вещество продолжает герметизировать соединение, даже после того, как оно было подвергнуто 250 тысячам циклам нагрузки. В отличие от этого продукта, твердые уплотнители начинают давать протечки намного быстрее, едва выдерживая 150 тысяч циклов нагрузки. Причина такого различия заключается в снижении осевого напряжения болтов.

Среди основных преимуществ анаэробных уплотняющих продуктов, используемых для жестких фланцевых соединений, можно назвать следующие:

- В тех соединениях, на которых используются данные продукты, отсутствует релаксация прокладок: использование анаэробных прокладок позволяет создать плотный контакт между металлическими поверхностями фланцев, чем гарантируется поддержание оптимального напряжения болтов на протяжении всего срока эксплуатации герметизируемого соединения. В какой-либо дополнительной подтяжке болтов такие соединения не нуждаются.

- Использование анаэробных уплотняющих продуктов позволяет избежать зазоров, так как имеет место контакт между двумя металлическими поверхностями, и допуск на толщину прокладки в конструкции делать не требуется. Это особенно важно в тех случаях, когда подшипник удерживается 2-мя половинами узлового корпуса.

- Благодаря данным продуктам, соединение сохраняет высокую структурную прочность: анаэробными прокладками соединению придается высокая прочность на сдвиг, использующаяся при устранении перемещений, вызванных побочными нагрузками. Это позволяет предотвратить ослабление болтов, просадки между фланцами, а также увеличить структурную прочность во всем соединении.

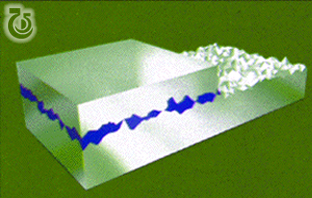

- С помощью анаэробных уплотняющих продуктов можно осуществлять финишную обработку фланцевых поверхностей: при использовании прокладок данного вида допускаются более низкие требования к чистоте обработки поверхностей соединяемых деталей. Поверхности, имеющие царапины и зарубки, могут герметизироваться без предварительного устранения данных изъянов (см. рис. 3).

- При использовании анаэробных прокладочных материалов не требуется отверждение продукта до начала сборки соединения, так как процесс их отверждения происходит при отсутствии воздуха, а в воздушной среде они могут продолжительное время сохраняться неотвержденными. Это позволять сделать процесс монтажа более гибким, исключив из него негативные факторы, которые присутствуют при использовании материалов, быстроотверждаемых и быстроиспаряющихся при воздействии воздуха и влаги.

- Анаэробные прокладочные материалы, благодаря своей универсальности, позволяют снизить затраты при складировании. В отличие от них использовать обычные вырубленные прокладки можно только на конкретных фланцевых соединениях. Они нуждаются в бережном хранении и обращении. Большие запасы таких прокладок могут стать причиной увеличения накладных расходов и значительного затоваривания складов.

- У анаэробных прокладочных материалов хорошая химическая стойкость, они обладают хорошей химической совместимостью. В отвержденном состоянии они химические стойкие к воздействиям различных агрессивных сред. Это и нефтетопливные материалы, и различные масла, и водо-гликолевые смеси и т.д.

- В отличие от жидких уплотнителей других видов, все излишки анаэробных материалов остаются в жидком состоянии, так как отверждение анаэробных прокладок происходит только между поверхностями фланцев. Излишки продукта можно легко удалить с внешней поверхности детали или выдавить вовнутрь (у жидких анаэробов хорошая растворяемость во многих средах). Их твердые остатки не будут блокировать каналы и проходы деталей.

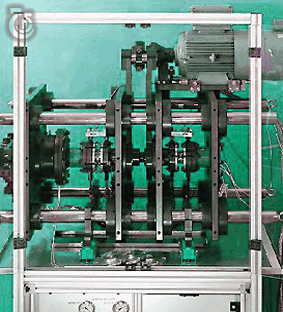

- Возможность использования автоматизированных дозирующих систем, позволяет значительно уменьшить трудоемкость рабочего процесса. Автоматизировать установку в деталь обычных вырубленных прокладок, как до монтажа, так и в процессе монтажа затруднительно. Для осуществления данного процесса зачастую не остается ничего другого, как использовать ручной труд. При нанесении уплотнительных анаэробных продуктов могут использоваться полностью автоматизированные робототехнические дозаторы, экраны или трафареты.

- Анаэробные уплотнительные продукты проще применять на вертикальных поверхностях. Их можно размещать не только на горизонтальных, но и на вертикальных фланцевых поверхностях. Использование обычных вырубленных прокладок чаще всего ограничивается горизонтальными плоскостями, так как на вертикальных поверхностях они нуждаются в технологической фиксации.

Рис. 3:Проведенные на микронном уровне исследования показывают, что при проведении наиболее тщательной обработки, показатель фактического контакта между металлическими поверхностями соединяемых деталей не выше 25-35 процентов.

При использовании жидких фланцевых уплотнителей создается 100-процентный контакт, все имеющиеся шероховатости поверхности заполняются полностью.

Условия жесткости фланцевых соединений

Для того чтобы на жестких фланцевых соединениях получить оптимальный уплотнительный эффект, необходимо соблюсти определенные условия, целью которых является минимизация микроперемещений состыкуемых фланцев по отношению друг к другу. Фланцевую жесткость во многом определяет оптимальное распределение напряжения сжатия фланцев, напрямую зависящее от правильного выбора болтов.

Количество и размеры болтов

Единственной силой, удерживающей фланцы вместе, обычно является нагрузка на болт. От сил, воздействующих на фланцы, будет зависеть размер болтов, а также их расположение и расстояние друг от друга. Очень часто эти силы по фланцевым поверхностям распределяются неодинаково. Болты с большими диаметрами или с более высокой прочностью необходимо использовать в тех местах, в которых ожидается повышение нагрузок.

Рис. 4: Внешний вид стенда Корпорации Loctite, предназначенного для испытания прокладок. Испытания на кручение и под давлением проводятся для того, чтобы осуществить проверку фланцевого соединения на фреттингпрочность.

Расположение болтов и расстояние между ними

Для обеспечения наилучшего прилегания требуется наиболее эффективное сочетание оптимального размещения болтов с их количеством. При соединении фланцев болтами, усилие, направленное на сжатие болтов, должно, по крайней мере, обеспечивать минимальную величину требуемого давления, а также равномерное его распределение по всей поверхности фланцев (см. рис. 5).

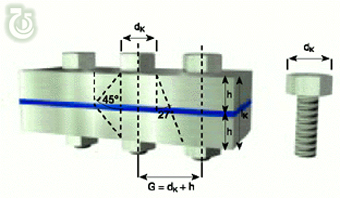

Фланцевая деформация, в зависимости от имеющегося между болтами расстояния, из-за нагрузки возрастает в соотношении 3 к 1. Как показывает практика, оптимальное расстояние между болтами - это такое расстояние, которое составляет от 4-х до 10-ти диаметров используемых болтов. Интервал между болтами теоретически можно вычислить посредством использования идеальной модели, которую предложил Радчер (см. рис. 6).

На модели Радчера видно, что под болтом давление распределяется по 45-градусному конусу, а толщина фланцев и эффективная длина болта - наиболее важные параметры при выборе расстояния между болтами. При использовании данного правила, жесткость фланцевого соединения будет определять расстояние между болтами.

Соответствующее позиционирование болтов не менее важно, чем правильность их выбора. В том случае, если болты будут размещены неправильно, передаваемыми через них силами требуемый контакт на фланцах создаваться не будет, вместо этого будет происходить их деформация. Деформация также может возникать, если при разъединении фланцевых поверхностей будет использоваться усилие рычага.

Проведенные между болтами соединительные прямые линии называют рисунком болтового соединения. Контур такого рисунка должен предельно приближаться к осевой линии фланцев состыкуемых поверхностей.

Жесткость фланцевых соединений

От жесткости фланцевых соединений в большой степени зависит число изгибов фланцев и распределение силы сжатия. При увеличении расстояния между фланцевой поверхностью и головкой болта, а также при увеличении толщины фланцев распределение силы сжатия улучшается. В тех случаях, когда для улучшения показателя жесткости утолщение фланцев осуществить невозможно, между двумя болтами, ровно посередине, располагают усилительное ребро, которое позволяет избежать фланцевой деформации.

Многообразие вышеупомянутых факторов не позволяет осуществить вычисление теоретического контактного давления в конкретной точке поверхности фланца. Однако можно прибегнуть к более практичному и реальному подходу, путем использования специальной пленки, реагирующей на силу сжатия. При этом подходе для определения того, каким образом распределяется давление, по площади состыкуемых фланцев вырезается специальная пленка, с предварительно сделанными в ней отверстиями для крепежных средств. После этого пленку подвергается сжатию, поместив ее между фланцами. Подвергнутые воздействию давления микрокапсулы, заключенные в пленке, начинают разрушаться и величину давления на различных участках можно определить по интенсивности окраски поверхностей.

На извлеченной пленке, таким образом, можно увидеть, как распределяется давление по фланцевым поверхностям. Наличие высокого давления будет показано ярким красным цветом, а бледный, наоборот, будет указывать на места с низким давлением. Недостатком данного метода является то, что записываться будет лишь максимально приложенная сила. Пленка укажет на наличие слабых мест в уплотненных соединениях - областях с отсутствующим или низким давлением. Данное статическое испытание позволяет получить картину отражающую распределение давления, но помимо этого необходимо оценить и остальные эксплуатационные показатели: давление, температуру и динамические нагрузки.

Рис. 5: Процесс деформации фланцев, происходящий при затяжке болта.

Рис. 6: Предложенная Рэтчером модель конуса давления.

Вычисление оптимального расстояния между болтами осуществляется по формуле: G = dk + h, где dk является диаметром опорной площади головки болтов

Рис. 7: Кривую крепления болтов необходимо располагать максимально близко к осевой линии фланца.

Во всех углах фланца также должны располагаться крепежные элементы.

Рис. 8: Пример оптимального рисунка болтового соединения.

Требования, предъявляемые к поверхностям, и минимальные размеры

В ходе применения анаэробных уплотняющих продуктов на практике было установлено, что надежные результаты получаются при учете следующих параметров:

- Поверхность должна иметь шероховатость в пределах 0.8 - 3.2 микрометра Ra.

- Величина неплоскостности поверхности на 400 миллиметров длины не должна быть более 0.1 миллиметра.

- Максимальная величина зазоров в неровностях поверхности, таких как царапины или риски, не должна быть больше максимальных зазоров допуска герметизации, соответствующих выбранному анаэробному продукту.

- Ширина фланцев, как минимум, не должна быть меньше 3 миллиметров вокруг отверстий болта и 5 миллиметров от осевой линии.

Помимо этого, надежность уплотнения FIP прокладкой будет зависеть от прочности сцепления герметика с фланцевой поверхностью. Получить надежное отверждение и максимальную адгезию анаэробного герметизирующего продукта можно путем очистки и обезжиривания поверхности фланцев.

Использование

Чтобы исключить образование межфланцевых зазоров, возникающих по причине наличия выступающих буртов (остающихся после сверления) болтовые и штифтовые отверстия необходимо отзенковать. Затем, независимо от того, каким способом осуществляется нанесение продукта необходимо непрерывным слоем нанести его вокруг отверстий болта, что позволит ликвидировать вторичные пути утечки. Не смотря на то, что время нахождения в воздушной среде после нанесения в жидком состоянии у FIP анаэробных составов неограниченно, рекомендуется осуществлять процесс сборки в течение часа. Это необходимо для того, чтобы свести к минимуму возможность их загрязнения. Кроме этого, предотвращению попадания частичек грязи способствует использование при дозировании шелковых трафаретов / экранов, пылевых колпаков. А чтобы предотвратить размазывание продукта, при монтаже больших деталей используются направляющие.

Процесс отверждения аэробных продуктов, находящихся между металлическими поверхностями, происходит довольно быстро. Ускорить данный процесс может также тепловое воздействие и/или использование активаторов. Чтобы получить хорошую герметизацию все крепежные элементы сразу после монтажа необходимо затянуть с моментом, соответствующим указанному в спецификации. В некоторых случаях на протяжении процесса отверждения требуется использовать последовательную затяжку болтов. Перед подачей испытательного давления следует выждать время, рекомендуемое для окончательной полимеризации, чтобы дать возможность анаэробному продукту полностью отвердиться. Герметичность подобной сборки рекомендуется проверять в течение минимального промежутка времени, под минимально возможным давлением. При непродолжительной подаче давления герметичность соединения будет определяться типом уплотнительного материала, шириной фланцевого соединения, величиной зазора и вязкостью продукта.

Рис. 9: Процесс герметизации подона картера, путем нанесения силиконов Loctite (эластичный фланец).

Уплотнение эластичных соединений фланцев

Эластичные фланцы, в отличие фланцевых соединений жесткого типа, используются в таких местах, в которых оптимальной жесткости составных частей не требуется. Вот небольшой перечень областей, где эластичные фланцевые соединения используются наиболее часто:

- При герметизации корпусных отверстий

- При герметизации жидкостных резервуаров или для защиты их от внешних загрязнений

- При герметизации кожухов подвижных деталей, для обеспечения безопасности

- При создании шумоизоляции деталей, находящихся в герметичном кожухе.

Во всех вышеперечисленных случаях микроперемещения между фланцами допускаются и, следовательно, здесь нет необходимости в оптимальном распределении усилия прижима.

В качестве примеров по использованию конструкций эластичных соединений фланцев можно привести следующие детали и механизмы:

- в масляном картере двигателя

- в крышке газораспределительного механизма

- в крышке коробки передач и практически для всех деталей, изготовленных из штампованной листовой стали

- в корпусах и крышках, изготовленных из пластмассы

- в тонкостенных металлических отливках

Помимо перечисленных фланцевых соединений, существуют и другие разновидности фланцевых конструкций, где эластичные прокладки могут использоваться. Вот несколько примеров такого использования:

- В деталях, в которых необходимого распределения прочности сжатия достигнуть нельзя.

- В соединениях фланцев, изготовленных из материалов, имеющих существенную разницу в величинах коэффициентов теплового расширения, которая может вызвать деформацию фланцев.

- Во фланцевых соединениях, в состав которых входят более 2-х деталей, объединенных вместе и образующих соединение Т-образной формы.

Обычные прокладки, применяемые в эластичных фланцевых соединениях, это, как правило, резиновые прокладки или кольца О-образной формы. Их недостатки аналогичные недостаткам, имеющимся у вырубленных прокладок.

Устранить данные недостатки и создать герметичное соединение, можно путем использования FIP прокладок, имеющих соответствующую конструкцию фланца. Корпорацией Loctite производятся специальные силиконы(RTV), отверждение которых происходит при комнатной температуре. Данная продукция отвечает всем требованиям, предъявляемым к прокладкам, используемым в эластичных соединениях.

Эти продукты позволяют достичь:

- Высокого показателя удлинения при разрыве, что дает возможность компенсировать любые микроперемещения.

- Превосходной адгезии к большинству поверхностей, сохраняющейся на протяжении продолжительного периода.

- Механизма полимеризации, независящего от типа рабочей поверхности, поэтому использовать данный продукт можно и на металле, и на пластмассах, и на окрашенных металлических поверхностях.

- Хорошей степени полимеризации в объеме, позволяющей осуществлять герметизацию зазоров большого размера (до нескольких миллиметров)

- Широкого диапазона рабочих температур (-70 - 230 градусов Цельсия), с возможностью непродолжительного перегрева до 340 градусов Цельсия.

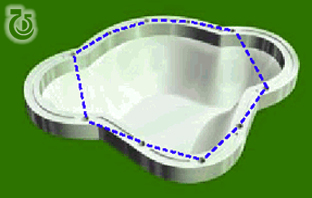

Рис. 10: Вид фланцевого соединения с канавками.

Условия эффективности эластичных фланцев

Процесс герметизации происходит в результате сцепления отвержденного силикона и всех контактирующих с ним поверхностей соединения. Для того чтобы прокладка за счет своей эластичности компенсировала микроперемещения фланцев без перенапряжения клея, необходимо наличие у материала прокладки некоторой минимальной толщины. Следовательно, между фланцевыми поверхностями необходимо наличие определенного зазора.

Выступы

В конструкции, имеющей на фланцах выступы вокруг болтов, предусмотрена возможность получения определенного зазора. Однако в настоящее время данная конструкция не используется по причине того, что во время затяжки болтов возможна деформация выступов.

Канавки

Предназначение канавок - обеспечение места для размещения прокладочного материала. Их выштамповывают в форме полукруга на одной из поверхностей фланцев. После чистовой обработки величина шероховатости поверхности не должна быть более 0.8-6 микрометров. Определение размеров канавок находится в непосредственной зависимости от расчетных микроперемещений и размеров фланцев. При большой амплитуде возможного микроперемещения, из-за возможного растяжения герметика, потребуются канавки большего размера.

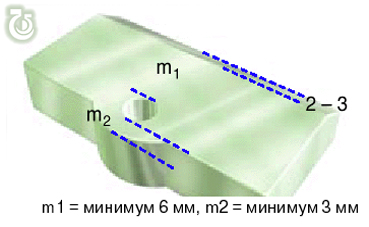

На рис.10 указаны стандартные размеры подобной конструкции.

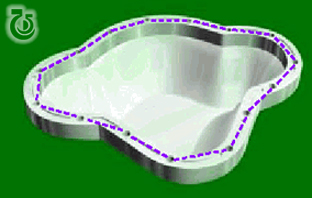

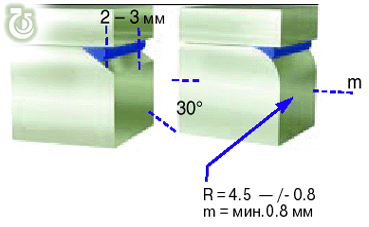

Радиусная конструкция или фаска

Не хуже, чем канавки зарекомендовала себя "радиусная конструкция" или "фаска". Для достижения необходимого заполнения межфланцевого пространства уплотняющим продуктом, по внутреннему фланцевому периметру может быть выполнена на станке или отлита специальная фаска. Если одна из деталей изготовлена методом штамповки, то возможно использование радиуса на детали, для получения заполнения, подобного заполнению при использовании фасочной конструкции. Шероховатость поверхности в этом случае может достигать 25 микрометров Ra.

На рисунках 11 и 12 указаны стандартные размеры подобных конструкций.

Преимущества фасочных/радиусных конструкций и канавок

При использовании обеих конструкций (фасочной/ радиусной и с канавками) удается достичь контакта металла с металлом. Соответственно, благодаря беззазорности получаемого соединения, риск его разгерметизации существенно снижается. При использовании этих экономичных и довольно простых способов толщина наносимого продукта определяется довольно легко.

Использование

Силиконовые прокладки, отверждение которых происходит при комнатной температуре, герметизируют соединяемые детали не в результате сжатия, а благодаря клеевой адгезии. По этой причине производить монтаж соединения необходимо до того момента, когда начнут полимеризоваться верхние слои продукта. Адгезия в процессе эксплуатации соединения должна сохраняться даже в тех случаях, когда происходит перемещение фланцев по отношению друг к другу. При движениях фланцев происходит растяжение силиконового продукта и увеличение напряжения линии склейки. Если напряжение линии склейки начинает превышать силу когезии или адгезии герметика, то происходит нарушение герметизации.

Для повышения надежности герметизации соединения очень важна чистота рабочих поверхностей. В результате загрязнения поверхностей понижается сила адгезии, уменьшается прочность соединения. Циклическое тепловое воздействие и/или приложение повышенных нагрузок способствуют отделению с загрязненных поверхностей отвержденного продукта.

Для того чтобы ликвидировать вторичные пути утечки необходимо нанести непрерывный слой силиконового герметика внутри или вокруг отверстия штифта или болта. По окончании взаимодействия силиконовых продуктов с атмосферной влажностью происходит их немедленное отверждение, следовательно, производить монтаж деталей необходимо непосредственно после того, как на них был нанесен герметик. Желательно в течение трех минут осуществить весь монтаж.

Рис.11: Вид фланцевого соединения с фасочной конструкцией.

Рис. 12: Вид фланцевого соединения с радиусной конструкцией.

Силиконы, процесс отверждения которых происходит при комнатной температуре (RTV), в условиях пониженной атмосферной влажности полимеризуются медленнее. Увеличить скорость отверждения можно путем повышения влажности. Перед испытанием соединения на герметичность следует дать продукту время для полной полимеризации. По окончании процесса сборки испытание на герметичность рекомендуется осуществлять в течение минимального периода времени под минимально возможным давлением. При непродолжительной подаче давления герметичность соединения будет определяться шириной фланцевого соединения, вязкостью продукта и выбранным зазором.

Методы использования герметизирующих продуктов, формирование которых происходит на месте

Метод ручного нанесения (силиконовые или анаэробные продукты)

Использование ручных или пневматических дозирующих пистолетов возможно при нанесении валика силиконовых или анаэробных продуктов из картриджей (из 300 или из 850 миллилитровых). Этот метод нанесения продуктов является простым и недорогим, но его использование зачастую неудобно при массовом производстве. В процессе нанесения продукта ручным методом толщина и место наносимого слоя, в зависимости от имеющихся у оператора навыков, могут варьироваться. Следовательно, использовать данный метод рекомендуется только при малых объемах производства или для сборки опытных образцов.

Метод трафаретного нанесение анаэробных продуктов

Устанавливаемые на алюминиевом или деревянном каркасе стальные трафареты, покрытые слоем тефлона, оснащаются ракелем, рабочая часть которого изготавливается из резины. Предназначены подобные трафареты для многоразового нанесения анаэробных прокладок. Имеющиеся на трафарете отверстия позволяют использовать его для нанесения на фланцевые поверхности анаэробного продукта. Рисунок нанесения и количество наносимого анаэробного продукта будут определяться толщиной и формой трафарета. Разрабатывался трафаретный метод для применения его в мелкосерийных производствах или для ручного использования на образцах. Благодаря своей долговечности и, не взирая на большую стоимость, трафареты более востребованы, чем шелковые экраны.

Валики (анаэробные продукты)

Жесткие силиконовые каучуковые или коротковолоконные валики могут применяться при нанесении анаэробных продуктов. Это недорого и просто, но в результате можно получить передозировку продукта на рабочей поверхности. В процессе использования данного метода может изменяться толщина наносимого слоя, так как качество его нанесения будет напрямую зависеть от опыта оператора. Применять данный способ рекомендуется в производствах с малыми сериями и на образцах, а также при нанесении анаэробных продуктов на поверхности стандартных жестких прокладок, для которых эти продукты используются в качестве дополнительного покрытия.

Автомотизированные методы нанесения (силиконовые и анаэробные продукты)

При конвейерном нанесении силиконовых продуктов, отверждение которых происходит при комнатной температуре, а также анаэробных продуктов процесс покрытия ими деталей осуществляется с использованием ЧПУ или роботов. Нанесение анаэробных продуктов осуществляется с использованием 300-мм и 850-мм картриджей, а на поточных линиях большого объема применяются упаковки емкостью 5 литров. Оборудование, используемое при нанесении силиконовых продуктов, может состоять из 20-килограммовых канистр или 200-килограммовых бочек и систем подачи под давлением. Использование для автоматизации процесса нанесения продуктов насосов двойного действия считается одним из наиболее идеальных вариантов.

Ремонт и обслуживание

Процесс разборки и очистки

Порой возникает необходимость в снятии крышек и разборке деталей, уплотненных фланцевыми герметиками. У отверждаемых при комнатной температуре силиконовых и анаэробных прокладок хорошая прочность на сдвиг. Чтобы осуществить аккуратный демонтаж штампованных стальных деталей, не повредив при этом последние, рекомендуется использовать отслаивающую или расщепляющую нагрузку, приложенную на угол детали или крышки, то есть постараться поддеть деталь чем-либо. В этом случае деталь можно будет разобрать, не повреждая ее. Для более удобного введения демонтажного инструмента рекомендуется на литых деталях изготавливать специальные канавки.

Единственным способом для достижения хорошей вторичной герметизации является проведение после разборки очистки поверхностей деталей, ранее подвергавшихся уплотнению. С поверхностей, подлежащих последующей герметизации, необходимо полностью удалить старый уплотнитель. Для удаления рекомендуется использовать химические очистители, размягчающие или удаляющие старые уплотнители. При очистке поверхностей пластмассовых или алюминиевых деталей проволочные или абразивные средства использовать нельзя. Чтобы не допустить появление на очищаемых поверхностях царапин лучше всего использовать пластмассовые скребки. Для обезжиривания поверхности используют безопасную и эффективную жидкость. Запрещено для этой цели пользоваться бензиновыми очистителями или минеральными спиртами, остатки которых способствуют снижению адгезии.

Вторичная герметизация

Сборку узла необходимо осуществлять в определенной последовательности, строго придерживаясь соответствующей инструкции. Соблюдение четкой последовательности в процессе соединения деталей обусловлено свойствами уплотняющего продукта. Сборку деталей, на поверхности которых нанесены силиконовые уплотнители, отверждаемые в условиях комнатной температуры, осуществляют незамедлительно. Соединения, контактные поверхности которых покрыты анаэробными продуктами в разобранном виде могут оставаться долго, но при дальнейшей их сборке операцию необходимо закончить сразу, произведя затяжку резьбовых соединений с требуемым моментом. Это необходимо сделать сразу по причине того, что в случае контакта рабочих поверхностей с анаэробным продуктом при отсутствии окончательной фиксации может произойти частичное отверждение продукта.

Нанесение продукта осуществляется только на какую-либо одну из двух герметизируемых поверхностей. Для эффективной работы уплотнителя, его нанесение производится в определенное место. Герметизацию отверстий, предназначенных под штифты и болты, производят по их периметру.

В процессе нанесения валика продукта картридж или тюбик следует располагать чуть выше уплотняемой поверхности. Кончик насадки вести непосредственно по поверхности не следует, так как в этом случае будет затруднено формирование валика необходимой формы. В случае использования силиконовых продуктов, отверждаемых в условиях комнатной температуры, данный процесс требуется завершить как можно быстрее.

По завершении операции по нанесению валика продукта его необходимо внимательно осмотреть, убедившись в его непрерывности и однородности по толщине, а также в отсутствии пустот и воздушных ямок. В случае обнаружения вышеперечисленных недостатков их следует немедленно устранить.

Рекомендуемое

Ремонтный состав Scotchkote 352 BG

Ремонтное покрытие Scotchkote EG 503 Все товары >>>

НОВОСТИ

- 19.07.2016 Ремонт роликов стенда испытания тормозов

- 11.09.2015 Руководство по пилар-беддингу

- 01.05.2012 Обновленная продуктовая линейка Scotchkote от 3M

ЧАСТО ПОКУПАЮТ

Scotchkote 6171R