Соединение деталей цилиндрической формы

Соединения металлических деталей, имеющих цилиндрическую форму

Фиксацию деталей цилиндрической формы посредством клея относят к довольно сложным процессам. Правильный выбор клеевого продукта, конструкции соединения и метода сборки позволяет не только разработчикам, но и производителям получить от использования данной технологии довольно ощутимые преимущества.

Технология склеивания металлических деталей, имеющих цилиндрическую форму

Термин "сборочные компаунды" в корпорации Loctite стали использовать для того, чтобы обозначить клеи, применяемые в процессе соединения деталей, имеющих цилиндрическую форму, при котором происходит помещение одной из соединяемых деталей в другую. В качестве наиболее распространенных примеров подобных сборок можно назвать операции по установке подшипников в корпуса электродвигателей.

В 1920 году американской ассоциацией по стандартизации была начата работа по стандартизации всех существующих способов прессовой посадки. И лишь в 1955 году данная ассоциация осуществила издание стандарта B 4.1, получившего название "Рекомендуемые посадки и допуски для деталей, имеющих цилиндрическую форму".

Производство сборочных компаундов было запущено корпорацией Loctite в 1963 году. Для потребителей электродвигателей дальнейшее использование старых корпусов, после замены установленных на них изношенных подшипников более новыми, оказалось очень выгодным, поскольку старые корпуса продолжали использоваться, вместо отправки их на утилизацию. Это стало возможным, только благодаря сборочным компаундам.

Данные клеи являются анаэробными компаундами (см. в предыдущих главах) и, следовательно, могут успешно использоваться для соединения металлических деталей, подвергающихся воздействиям окружающей среды и разнообразным нагрузкам. Для склеивания деталей, изготовленных из иных материалов, например, таких как пластмассы, могут использоваться нижеописанные технологии. Ознакомиться с более конкретными рекомендациями по использованию анаэробных компаундов для соединения различных материалов можно обратившись непосредственно в корпорацию Loctite или в ее региональные представительства.

Вот некоторые примеры по использованию клеев при соединении деталей, имеющих цилиндрическую форму:

- При установках подшипников на валах или в корпусах различных механизмов.

- Для фиксации на валах шкивов, роторов, звездочек и шестерен.

- При установках в корпусах гильз и цилиндрических втулок.

- Для герметизации заглушек двигателей внутреннего сгорания.

- Позволяют отказаться от использования резьбовых и шпоночных соединений.

- Избавляют от необходимости использования точных станков или инструментов.

- При использовании специальных приспособлений для установок втулок.

- Для фиксации в литых корпусах маслозаливных трубок.

- При ремонте изношенных станков

Виды сборок цилиндрических деталей

Все узлы, предназначенные для передачи осевых, радиальных или вращающих нагрузок от ступицы к валу (или наоборот), можно распределить по четырем основным категориям:

- Жесткие механические соединения (например, шлицевые).

- Соединения, получаемые посредством трения (например, прессовые посадки).

- Соединения, получаемые путем пайки или сварки.

- Клеевые соединения.

Иногда 3 и 4 категории объединяются в одну, называемую «соединения по контактируемым поверхностям».

Жесткие механические соединения

В этих соединениях используется один из наиболее распространенных методов кинематической связи, образующейся на основе использования стандартных шпоночных соединений, который включает в себя шлицы, зубья и пальцы. Они относительно просты при монтаже и разборке, но при этом способны осуществлять передачу достаточно больших крутящих моментов. Помимо вышеперечисленных преимуществ, эти соединения обладают и рядом недостатков, таких, как образование повышенных нагрузок из-за возникновения "эффекта зазубривания", проявляющегося в местах фиксации; значительные затраты на механическую обработку, а также необходимость устранения люфта и осевых перемещений, присущих подобным конструкциям.

Для шпоночных соединений также характерно отсутствие равновесия, неравномерное распределение массы, что, при наличии высоких скоростей вращения, может вызвать дисбаланс и вибрации.

Соединения, получаемые посредством трения

Среди наиболее распространенных соединений, получаемых посредством трения можно назвать зажимные муфты, а также детали, при сборке которых применялись прессовые, горяче-прессовые и конусные посадки.

Использование данного способа соединения является довольно экономичным, не требует дополнительной осевой фиксации и позволяет добиться хорошей балансировки.

Но и у данного метода имеются свои недостатки. Так, основой для осуществления передачи крутящего момента является только трение, поэтому при использовании этого способа соединения существует ряд ограничений по применяемым материалам, формам соединяемых поверхностей. К недостаткам также можно отнести и необходимость в точной механической обработке, что влечет за собой повышение себестоимости производства. При демонтаже подобных сборок, за исключением развальцованных втулок и конусных посадок, могут возникнуть затруднения или осуществление демонтажа становится и вовсе невозможным из-за взаимного проникновения материалов контактных поверхностей. Образующиеся при прессовых посадках напряжения могут вызвать усталостные разрушения соединяемых деталей, что особенно вероятно при наличии значительных эксплуатационных нагрузок.

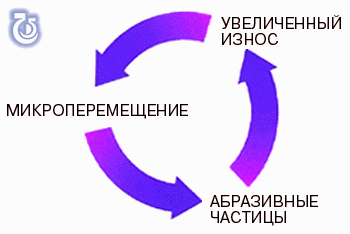

Рис. 1: Процесс фреттинг-коррозии.

Фреттинг-коррозия

Жесткие механические соединения и соединения, получаемые посредством трения, легко подвергаются коррозионному износу, образующемуся при микроперемещениях деталей по отношению друг к другу. Это влечет за собой преждевременный износ и утрату надежности соединения. (см. рисунок 1).

Подобные микроперемещения в соединениях можно устранить, применяя сварку, пайку и склеивание. Следовательно, при правильном конструирование соединений какая-либо возможность образования коррозионного износа исключается.

Соединения, получаемые путем сварки и пайки

Среди основных преимуществ данных методов соединений можно назвать высокую прочность, электро- и теплопроводность, хорошую устойчивость к коррозии. Однако, существуют и некоторые ограничения для их использования. Так, в процессе соединения могут участвовать детали, изготовленные только из однородных металлов, а в результате воздействия высоких температур возможно ухудшение структуры, возникновение остаточных напряжений и деформация деталей. Помимо этого, могут возникнуть затруднения при демонтаже или выполнение разборки станет невозможным.

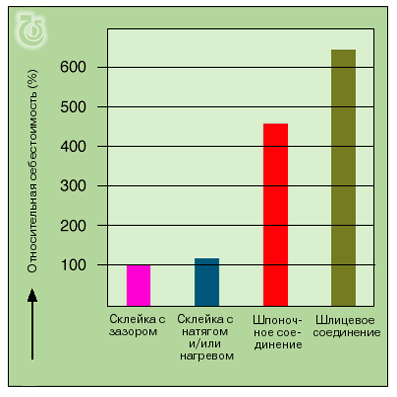

Рис.2: График со сравнительными данными производственных расходов, образующихся при наиболее распространенных способах соединений цилиндрических деталей. В расчетах использовались данные, полученные при производстве пятисот серийных деталей. Значение показателей затрат по монтажу с применением продуктов Loctite приравнено к 100 процентам.

Способы склеивания

На практике используются два различных способа склеивания деталей, имеющих цилиндрическую форму:

Первый способ заключается в склеивании деталей с зазором, при котором через клей, полимеризовавшийся в зазоре, передаются все нагрузки.

При втором способе склеивание деталей осуществляется с натягом, который иногда может сопровождаться нагревом. Передача нагрузки осуществляется через полимеризованный клей, а также в результате трения между деталями, возникающему при натяге.

И в первом и во втором случае используется жидкий клей, которым полностью покрываются контактируемые поверхности соединения. После того, как клей отверждаясь приобретает состояние жесткой пластмассы, происходит склеивание обеих поверхностей.

Основные преимущества склеивания деталей, имеющих цилиндрическую форму:

- Склеивание дополняет, а порой и полностью заменяет механические типы соединений.

- После склеивания исключено возникновение фреттинг-коррозии.

- При склеивании образуются более прочные и более жесткие соединения.

- После склеивания люфт в шлицах и шпонках отсутствует.

- После склеивания не требуются дополнительные фиксирующие элементы.

- Склеивание уменьшает размеры соединений.

- При склеивании требование к допускам снижаются.

- Склеенные детали можно впоследствии демонтировать путем нагрева, ослабляющего прочность клея.

- При склеивании допускается использование в соединении разнородных материалов.

- По всей склеиваемой площади распределение давления происходит равномерно, помимо этого в деталях также уменьшается внутреннее напряжение.

- При склеивании стоимость механической обработки уменьшается.

- Склеивание позволяет подшипникам и втулкам самоцентрироваться.

- В процессе склеивания можно соединять как твердые, так и эластичные поверхности не деформируя их.

- Склеивание позволяет получить полностью герметичное соединение, в результате чего образование коррозии в зазоре становится невозможным.

Рекомендуемое

Ремонтный состав Scotchkote 352 BG

Ремонтное покрытие Scotchkote EG 503 Все товары >>>

НОВОСТИ

- 19.07.2016 Ремонт роликов стенда испытания тормозов

- 11.09.2015 Руководство по пилар-беддингу

- 01.05.2012 Обновленная продуктовая линейка Scotchkote от 3M

ЧАСТО ПОКУПАЮТ

Scotchkote 165 XS (Copon Hycote 165 XS)