Конвейерные ленты. Стыковка, ремонт. Часть 1

Конвейерные ленты. Стыковка и ремонт конвейерных лент. Часть 1

Конвейерные многослойные резиновотканевые ленты. Стыковка и восстановительный ремонт с использованием метода холодной вулканизации. Часть 1

Общая инструкция по процессу стыковки и восстановительного ремонта многослойной конвейерной резиновотканевой ленты

Для хранения материалов ТИП-ТОП требуется сухое, прохладное и, желательно, темное место.

Груз, перемещаемый по конвейерной ленте в течение продолжительного времени, не должен иметь температуру выше 80 градусов Цельсия.

При подземной работе необходимо использовать специальный ремонтный материал LOBA-№ NW 18.43.21-17-27 самоугасающего «V» качества.

Ремонтные ленты, покрытия стыковых зазоров, заплаты и пластинчатый ремонтный материал требуется обязательно вставить впотай, что позволит избежать повреждений отремонтированных или стыкованных участков, которые могут образоваться в процессе очистки ленты скребком.

Перед тем как приступить к работе, влажную ленточную ткань следует просушить (для сушки необходимо пользоваться специальными сушильными колпаками «ТИП-ТОП»).

В процессе шерохования ткани или обкладки лент недопустимо образование мажущих, гланцевых мест — ожогов. По этой причине нельзя использовать шлифовальный диск, а выполнять эту операцию, используя вращающуюся проволочную щетку круглой формы, перемещая ее возвратно-поступательными движениями с небольшим нажимом.

Пыль должна удаляться с помощью сухой щетки, как можно тщательнее.

Нанесение клея

В процессе стыковки и восстановительного ремонта многослойных конвейерных резинотканевых лент в качестве смазки необходимо пользоваться клеем ТИП-ТОП марки SC 2000, в который добавлен 10-ти процентный отвердитель RF. Эту клеевую смесь (клей марки SC 2000 с внесенным в него отвердителем RF) требуется полностью израсходовать в течение двух часов. Необходимое количество отвердителя RP находится в упаковке с клеем марки SC 2000.

При смешивании необходимое количество отвердителя следует залить в емкость, содержащую клей марки SC 2000 (банку). После этого емкость (банка) закрывается и производится тщательное взбалтывание содержимого.

Готовая клеящая смесь SC 2000 (содержащая отвердитель RF) наносится на поверхность посредством короткощетинной кисти. В процессе нанесения смесь необходимо сильно втирать. Это делается для более глубокого проникновения смеси в ткань и образования плотной клеевой пленки.

Ткань и резиновая обкладка восстанавливаемой конвейерной ленты покрываются как минимум двумя слоями клея. Для более грубой пропитки ткани необходимо не менее трех слоев, а для ремонтного ТИП-ТОП материала достаточно одного слоя.

С помощью навеса ремонтируемые участки, на которые наносятся слои клея, необходимо предохранить от различных погодных влияний, например, таких как дождь или лучи солнца.

Продолжительность процесса сушки нанесенных клеевых слоев зависит не только от температуры и влажности воздуха, но и от того, насколько глубоко пропитается ткань.

Нанесенный на ткань многослойной конвейерной ленты (или на резину) первый клеевой слой необходимо полностью просушить, чтобы при проведении по нему тыльной стороной ладони не происходило прилипание, однако процесс сушки не должен превышать 8-ми часов.

Нанесенный на ткань многослойной конвейерной ленты (или резину) второй клеевой слой, а также смазку ремонтного материала необходимо сушить таким образом, чтобы в процессе наложения ремонтного материала во время проверки тыльной стороной ладони продолжала оставаться едва ощутимая клейкость.

Для обеспечения одновременного высыхания нанесенных клеевых слоев, следует смазать клеевым составом SC 2000 (содержащим отвердитель RF) поверхность соединительного слоя ремонтного ТИП-ТОП материала незадолго до того, как на конвейерной ленте произойдет высыхание 2-го слоя смазки.

В том случае, если клеящийся слой ремонтного ТИП-ТОП материала засох, загрязнен или увлажнился, по причине неправильного хранения, то можно восстановить его клееспособность с помощью вещества регенерирующего клеящие слои (№ зак. 0697 0707, 525 0680). Увлажненные клеящие слои следует предварительно просушить или, в крайнем случае, протереть чистой ветошью.

Обновленный клеящийся слой сушится и перед обработкой, после чего смазывается клеевым составом S 2000 (содержащим отвердитель RF).

Процесс прикатывания роликом

Состыкованные отремонтированные участки сначала необходимо слегка прикатать, используя специальный широкий ролик (шириной 12 миллиметров). Прикатывание осуществляется от середины наружу, причем таким образом, чтобы не перетягивать вставленный ремонтный материал. После этого узким роликом (шириной 4 миллиметра), отремонтированные участки прикатываются от середины к ленточным краям. Делать это необходимо как можно сильнее, выдавливая весь содержащийся в отремонтированных участках воздух. Это позволяет получить более плотное соединение.

Осуществляя стыковку или ремонт, при которых происходит охват большой площади, необходимо применять специальный прикаточный ролик «ТИП-ТОП» двухстороннего действия. При этом процесс прикатывания следует начинать со слабо прикрученным регулировочным винтом, а затем продолжить с сильно прикрученным.

При покрытии ремонтируемого участка ремонтной пластиной, короткий нож «Кнейп», с помощью которого осуществляется резка ремонтируемого места, следует держать под наклоном, превышающим 4 градуса. Ремонтная пластина должна всегда быть тоньше ремонтируемой ленточной обкладки на 0,5—1 миллиметр. Помимо этого, размер выкроенной ремонтной пластины должен быть со всех сторон больше размера ремонтируемого участка, как минимум на 10 миллиметров.

При стыковке и восстановительном ремонте многослойных конвейерных резино-тканевых лент с использование метода холодной вулканизации необходимо использовать следующие ТИП-ТОП материалы:

Клей марки SC 2000 ТИП-ТОП;

ТИП-ТОП отвердитель R;

Вещество CN, предназначенное для восстановления (регенерации) клеящихся слоев, ТИП-ТОП;

Заплаты ТИП-ТОП ромбовидные ;

Полосы стыковых зазоров ТИП-ТОП (используются исключительно при стыковке лент);

Ремонтные ленты ТИП-ТОП;

Материал ремонтный ТИП-ТОП в пластинах, имеющий CN покрытие с одной из сторон;

Выравнивающая пластина ТИП-ТОП, имеющая двухстороннее CN покрытие;

Ремонтная ткань ЕР ТИП-ТОП, имеющая с обеих сторон покрытие C;

Специальные инструменты ТИП-ТОП, предназначенные для ремонта и стыковки лент (брошюра № 0).

Последовательность стыковки многослойных лент методом холодной вулканизации

|

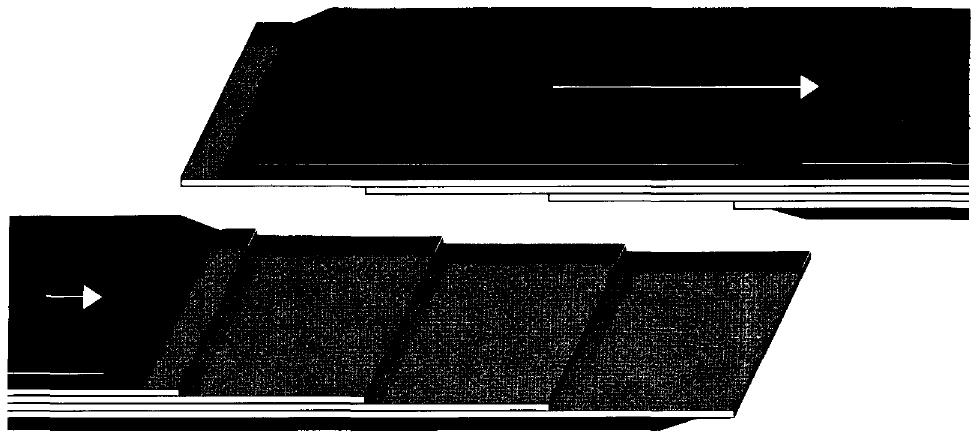

Рисунок 1 |

|---|

Процесс предварительной подготовки

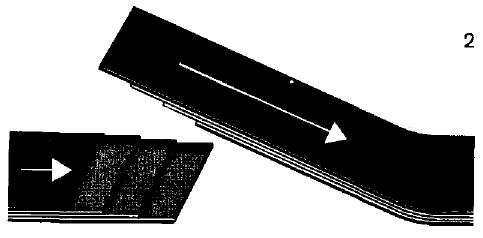

Накладывая новую ленту (смотри на рисунке 2), необходимо:

1. Подсчитать или измерить длину ленты.

2. Добавить к этой длине:

а) 1 умножается на стыковочный размер (общая длина стыкового соединения) в соответствии с таблицей, помимо этого,

б) ширину конвейерной ленты необходимо помножить на 0,3 для создания косого среза, выполняемого под углом примерно в 16 градусов.

Например:

Лента 1000 миллиметров шириной, имеющая значение номинальной прочности 630/4

750 миллиметров требуется для нахлестки (согласно таблице)

4- 300 миллиметров необходимы для выполнения косого среза

соответственно 1050 миллиметров – это длина ленты, необходимая для стыковки

3. На одном из концов ленты следует отмерить этот размер и сделать отметку.

При укорачивании ленты, растяжение которой превышает одну длину, необходимую для стыковки, потребуется:

1. Установить натяжные приспособления на расстоянии не меньше 4-х метров.

2. Отметить косой срез (посередине между двумя натяжными приспособлениями) и разрезать конвейерную ленту.

3. Обозначить длину стыковки (согласно таблице) против направления перемещения ленты,

4. Ленточные концы наложить один на другой, в соответствии с укорачиванием, таким образом, чтобы верхний конец располагался против направления перемещения ленты.

5. Перенести длину стыковки с нижней части ленты на верхнюю.

6. Отрезать избыточную часть длины параллельно по отношению к косому срезу.

7. Сделать отметки на соединяемых поверхностях нижней и верхней частей.

Вставка межуточной (дополнительной) части ленты необходима в следующих случаях:

а) Когда необходимо произвести замену непригодной части конвейерной ленты. Для этого на конвейерной конструкции следует ослабить ленту, после чего, используя натяжные приспособления, стянуть ее. Посередине между двумя натяжными приспособлениями сделать отметки для косого среза и произвести разрез конвейерной ленты по этим отметкам.

Отрезать заменяемую часть параллельно косому срезу, удерживая до окончания этого процесса ленту на конвейере.

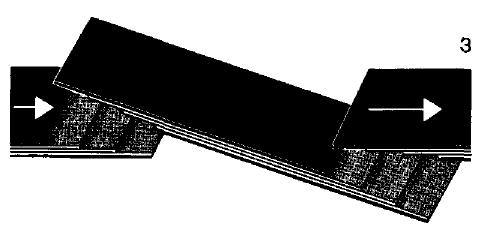

Вставная часть (смотри рисунок 3) должна иметь следующий размер:

двойной размер стыковочной длины (согласно таблице) для заднего и переднего соединений плюс ширина ленты плюс длина замещаемой части помноженные на 0,3 (на косой срез).

б) В случае, когда растяжение ленты меньше одной ширины ленты, необходимо выполнить следующие действия:

Расслабить ленту, установленную на конвейере, а затем стянуть ее, используя натяжные приспособления.

Посередине между двумя натяжными приспособлениями наметить косой срез, по сделанным отметкам произвести разрез ленты.

Определенную чрезмерную длину, прибавив к ней одну длину, необходимую для стыковки (согласно таблице), отрезать в направлении, параллельном линии косого среза.

Окончательные размеры вставной части будут определяться следующим образом (смотри рисунок 3):

Две длины соединения (согласно таблице) для заднего и переднего соединений плюс одна ширина конвейерной ленты для вставляемой части плюс ширина конвейерной ленты помноженные на 0,3 (на косой срез)

|

Рисунок 2 |

|---|

|

Рисунок 3 |

|---|

Таблица, содержащая ориентировочные данные для стыковок многослойных конвейерных резинотканевых лент с использованием методики холодной вулканизации

|

Номинальная прочность конвейерной ленты N/MM |

Прочность |

Минималь- |

Количество |

Длина стыкового соединения мм |

|

200/3 |

63 |

150 |

2 |

300 |

|

250/4 |

63 |

150 |

3 |

450 |

|

250/3 |

80 |

200 |

2 |

400 |

|

315/4 |

80 |

200 |

3 |

600 |

|

315/3 |

100 |

200 |

2 |

400 |

|

400/4 |

100 |

200 |

3 |

600 |

|

400/3 |

125 |

250 |

2 |

500 |

|

500/4 |

125 |

250 |

3 |

750 |

|

630/5 |

125 |

250 |

4 |

1000 |

|

500/3 |

160 |

250 |

2 |

500 |

|

630/4 |

160 |

250 |

3 |

750 |

|

800/5 |

160 |

250 |

4 |

1000 |

|

630/3 |

200 |

300 |

2 |

600 |

|

800/4 |

200 |

300 |

3 |

900 |

|

1000/5 |

200 |

зоо |

4 |

1200 |

|

1000/4 |

21)0 |

300 |

3 |

900 |

|

1250/5 |

250 |

300 |

4 |

1200 |

|

1250/4 |

315 |

400 |

3 |

1200 |

|

1600/5 |

315 |

400 |

4 |

1600 |

|

1600/4 |

400 |

400 |

3 |

1200 |

|

2000/5 |

400 |

400 |

4 |

1600 |

|

2000/4 |

500 |

450 |

3 |

1350 |

|

2500/5 |

500 |

450 |

4 |

1800 |

|

3150/5 |

630 |

500 |

4 |

2000 |

Рекомендуемое

Ремонтный состав Scotchkote 352 BG

Ремонтное покрытие Scotchkote EG 503 Все товары >>>

НОВОСТИ

- 19.07.2016 Ремонт роликов стенда испытания тормозов

- 11.09.2015 Руководство по пилар-беддингу

- 01.05.2012 Обновленная продуктовая линейка Scotchkote от 3M

ЧАСТО ПОКУПАЮТ

Scotchkote Urethane Coating 165PW